راهنمای خرید لوله مانیسمان

هدف از نگارش “راهنمای خرید لوله مانیسمان” ارائه اطلاعات کامل و کاربردی به مشتریان است تا آنها بتوانند تصمیمی آگاهانه و بهینه در انتخاب لوله مانیسمان اتخاذ کنند. این راهنما بهصورت شفاف و دقیق، تمام نکات و مشخصات ضروری را بیان میکند تا کاربران با اطمینان کامل محصول مورد نیاز خود را انتخاب کنند. با توجه به اهمیت انتخاب صحیح و آگاهانه لوله های بدون درز، تجارتخانه آهن و فولاد فرانیسمان بهعنوان یکی از معتبرترین تأمینکنندگان آهن آلات و مقاطع فولادی، در کنار شماست تا مسیر خرید شما را هموارتر کرده و از طریق منابع معتبر و مشاورههای تخصصی، شرایطی را فراهم آورد که تجربه خرید شما به سادهترین و مطمئنترین شکل ممکن انجام پذیرد.

در این راهنما، به تفصیل ویژگیهای فنی، اصول خرید و انتخاب لوله مانیسمان، و مهمترین پارامترهایی که باید در نظر گرفته شود، پرداخته خواهد شد. اگر شما هم در حال برنامهریزی برای خرید لوله مانیسمان برای پروژههای خود هستید، این مطلب میتواند به شما کمک کند تا انتخابی مطمئن و آگاهانه داشته باشید.

معرفی لوله مانیسمان

لوله مانیسمان به انگلیسی Seamless Pipe یکی از انواع لولههای فولادی است که به دلیل ویژگیهای خاص ساختاری و خواص مکانیکی منحصر به فرد خود، در صنایع مختلف، بهویژه در صنایع نفت، گاز، پتروشیمی، حمل و نقل سیالات و سیستمهای انتقال فشار بالا کاربرد گستردهای دارد. این لولهها برخلاف لولههای درزدار، بهصورت یکپارچه و بدون درز تولید میشوند. در بازار ایران، این نوع لولهها بهعنوان لولههای “مانیسمان” شناخته میشوند. تولید این لولهها به روشهای خاصی همچون کشش سرد و کشش گرم انجام میشود که هرکدام ویژگیهای خاص خود را دارند.

لولههای مانیسمان عمدتاً از جنس کربن استیل (Carbon Steel) ساخته میشوند. ترکیب متناسب کربن و عناصر آلیاژی فولاد، امکان بهینهسازی خواص فیزیکی و شیمیایی این لولهها را فراهم میآورد، که این امر تأثیر بسزایی در افزایش دوام و عملکرد آنها در شرایط عملیاتی سخت و محیطهای خورنده دارد.

تولید لوله مانیسمان: فرایند دقیق، تأثیرات فنی و کاربردهای صنعتی

فرایند تولید لوله مانیسمان شامل مجموعهای از مراحل پیچیده است که در هر یک از این مراحل، ویژگیهای مکانیکی، شیمیایی و ساختاری لوله تغییر کرده و بهطور قابل توجهی بر عملکرد آن تأثیر میگذارد. در این بخش، بهطور مفصل به شرح این مراحل پرداخته و تأثیر هر مرحله بر محصول نهایی و کیفیت لولهها را بررسی خواهیم کرد.

همانطور که در بخش پیشین توضیح داده شد، تولید لولههای مانیسمان (Seamless Pipes) از طریق فرآیندهای نورد گرم (Hot Rolling) و کشش سرد (Cold Drawing) انجام میشود. در این فرآیند، شمش فولادی یا بیلت (Billet) تحت دمای بالا قرار گرفته و سپس به کمک کشش سرد به فرم لوله تبدیل میشود. برخلاف لولههای درزدار (Welded Pipes) که در آنها اتصال دو لبه ورقهای فولادی از طریق فرآیند جوشکاری انجام میگیرد، لولههای مانیسمان بهطور یکپارچه از یک قطعه فولادی بدون درز (Seamless) تولید میشوند. این ساختار یکپارچه موجب افزایش چشمگیر مقاومت به تنشهای مکانیکی (Mechanical Stress)، خستگی (Fatigue Resistance) و توانایی تحمل فشارهای داخلی و خارجی (Internal and External Pressure) میگردد.

در نتیجه، لولههای مانیسمان دارای خواص متالورژیکی برتری مانند استحکام تسلیم بالا (Yield Strength) و مقاومت عالی در برابر خوردگی (Corrosion Resistance) در شرایط محیطی سخت و دماهای بالا هستند. به همین دلیل، این لولهها در صنایع حساس با الزامات فنی و ایمنی بالا نظیر صنایع نفت و گاز، پتروشیمی، نیروگاهها، و سیستمهای انتقال سیالات تحت فشار و دماهای متغیر بهطور گستردهای مورد استفاده قرار میگیرند.

روش تولید لوله مانیسمان؛ جزئیات تخصصی هر مرحله

انتخاب و آمادهسازی شمش فولادی

* تأثیر این مرحله:

1. استحکام و مقاومت لوله در برابر فشار و خستگی

2. مقاومت به خوردگی در محیطهای شیمیایی مختلف

3. مقاومت به تغییر شکل و ترکخوردگی تحت بارهای دینامیک

حرارتدهی شمش فولادی

* تأثیر این مرحله:

1. سختی فولاد کاهش مییابد و برای شکل پذیری آماده میشود.

2. ایجاد شرایط مناسب برای سوراخکاری شمش و جلوگیری از ترکهای ناشی از کشش زیاد فولاد در دماهای پایین.

3. بهبود خواص فیزیکی فولاد مانند انعطافپذیری و شکلپذیری برای مراحل بعدی.

سوراخکاری (Piercing Process)

* تأثیر این مرحله:

1. ایجاد ساختار توخالی در داخل شمش فولادی که اساس تولید لولههای بدون درز را میسازد.

2. جلوگیری از ایجاد درزهای جوشکاری که میتواند نقاط ضعفی در لوله ایجاد کند.

3. در صورتی که سوراخکاری بهدرستی انجام نشود، ممکن است در مراحل بعدی لوله دچار عیوب ساختاری و ترکهای داخلی شود.

نورد و کشش (Rolling and Elongation)

* تأثیر این مرحله:

1. کاهش قطر لوله و افزایش طول آن، که ویژگیهای ابعادی لوله را دقیقاً به مقدار دلخواه میرساند.

2. یکنواختی دیواره لوله در طول مسیر نورد، که مهمترین مزیت لولههای مانیسمان است.

3. تنشهای داخلی فولاد ممکن است در این مرحله کاهش یابد و بهبود یابد، اما اگر دمای نورد بیش از حد بالا یا پایین باشد، میتواند منجر به عیوب سطحی یا ترکهای داخلی شود.

عملیات حرارتی (Annealing)

* تأثیر این مرحله:

1. تثبیت ساختار میکروسکوپی فولاد، که منجر به بهبود سختی و انعطافپذیری لولهها میشود.

2. کاهش تنشهای داخلی که ممکن است در فرآیند نورد ایجاد شده باشند، و جلوگیری از ایجاد ترکهای ناشی از فشار در آینده.

3. افزایش مقاومت به خستگی و تحمل بارهای دینامیک در شرایط کاری.

برش و پرداخت (Cutting and Finishing)

* تأثیر این مرحله:

1. افزایش دقت ابعادی لولهها برای نصب و استفاده در پروژههای مختلف.

2. بهبود ظاهر سطحی لولهها و حذف هرگونه زنگزدگی یا آلودگی که میتواند در حین حملونقل یا استفاده به مشکلاتی منجر شود.

3. افزایش کیفیت سطح لوله که در برخی کاربردها (مانند صنایع غذایی یا دارویی) اهمیت بالایی دارد.

تست کیفیت و کنترل نهایی (Quality Testing and Final Inspection)

آزمایش اولتراسونیک (Ultrasonic Testing): برای شناسایی ترکها یا نقصهای داخلی لوله.

آزمایش هیدرواستاتیک (Hydrostatic Testing): برای ارزیابی تحمل فشار لولهها.

آزمایشهای شیمیایی و مکانیکی: برای بررسی ترکیب فولاد و اطمینان از برآورده شدن استانداردهای مشخصههای فنی.

* تأثیر این مرحله:

1.تضمین کیفیت نهایی محصول و اطمینان از اینکه لوله قادر است شرایط فشار بالا، حرارت یا خورندگی را تحمل کند.

2. ارزیابی میزان مقاومت به خستگی، که برای استفاده در پروژههای حساس مانند خطوط لوله نفت و گاز ضروری است.

جدول لوله مانیسمان | ابعاد، وزن و تحمل فشار انواع لوله مانیسمان

جدول لوله مانیسمان اطلاعات دقیقی از ابعاد لوله مانیسمان (شامل سایز لوله مانیسمان، رده لوله مانیسمان ، قطر خارجی و ضخامت دیواره)، وزن لوله فولادی مانیسمان و میزان تحمل فشار لوله بدون درز مانیسمان را ارائه میدهد و به شما کمک میکند تا بهترین گزینه را برای پروژه خود انتخاب کنید.

در این بخش، انواع جدول لوله مانیسمان را بررسی خواهیم کرد تا بتوانید انتخاب دقیقی برای پروژههای خود داشته باشید. انتخاب لوله مانیسمان مناسب نیاز به بررسی دقیق جدول لوله مانیسمان دارد تا بر اساس ابعاد، سایز، وزن و میزان تحمل فشار، گزینه مناسب را انتخاب کنید. با توجه به نوع کاربری، پروژههای مختلف از جدول ابعاد لوله مانیسمان که معرف جدول سایز بندی لوله مانیسمان است و جدول وزنی لوله مانیسمان و جدول تحمل فشار لوله مانیسمان برای انتخاب دقیقتر استفاده میکنند. اگر در انتخاب سایز و رده مناسب نیاز به راهنمایی دارید، شماره تماس 02166316413 پل ارتباطی شما با فرانیسمان تجارتخانه آهن و فولاد خواهد بود.

جدول ضخامت لوله مانیسمان

جدول مشخصات لوله های مانیسمان رده 40

جدول لوله مانیسمان رده 80

جدول سایز لوله مانیسمان

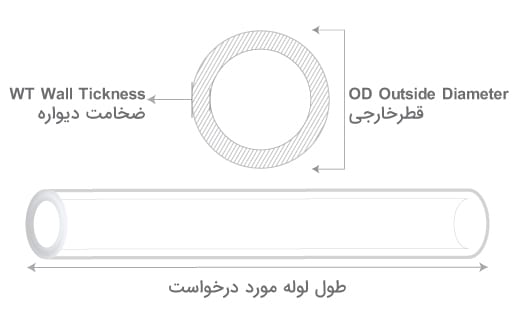

سایز لوله های مانیسمان معمولاً بر اساس قطر خارجی Outside Diameter و ضخامت دیواره Wall Thickness تعریف می شود. جدول سایز لوله مانیسمان شامل اطلاعاتی مانند قطر لوله های مانیسمان و ضخامت دیواره است که برای محاسبات مهندسی و طراحی سیستم های لوله کشی ضروری می باشد. این جدول به شما امکان می دهد تا با توجه به نیازهای پروژه، لوله ای با سایز و ضخامت مناسب انتخاب کنید.

استاندارد ASME B36.10 یکی از معتبرترین مراجع برای تعیین ابعاد، سایز و ضخامت لوله های فولادی بدون درز (مانیسمان) است. این استاندارد، ضخامت دیواره لوله ها را بر اساس Schedule Number (رده) تعیین می کند. به طور کلی، هرچه رده (Schedule) بالاتر باشد، ضخامت دیواره لوله بیشتر است.

مفاهیم کلیدی در استاندارد ASME B36.10

NPS (Nominal Pipe Size):

سایز اسمی لوله که بر حسب اینچ بیان می شود.

برای سایزهای ۱/۸ اینچ تا ۱۲ اینچ، NPS با قطر خارجی لوله (OD) برابر نیست، اما برای سایزهای ۱۴ اینچ به بالا، NPS برابر با قطر خارجی لوله است.

OD (Outer Diameter):

قطر خارجی لوله که بر حسب میلی متر یا اینچ بیان می شود. در جدول زیر از واحد میلیمتر برای بیان قطر خارجی لوله مانیسمان بدون درز استفاده شدهاست.

WT (Wall Thickness):

ضخامت دیواره لوله که بر اساس Schedule Number تعیین می شود.

Schedule Number:

شماره جدول که نشان دهنده ضخامت دیواره لوله است. هرچه این شماره بالاتر باشد، ضخامت دیواره بیشتر است.

رایج ترین Schedule ها عبارتند از:

Schedule 40: ضخامت استاندارد برای لوله های معمولی

Schedule 80: ضخامت بیشتر برای لوله های تحت فشار بالا

Schedule 160: ضخامت بسیار بالا برای شرایط کاری بسیار سخت

برای مثال، لوله مانیسمان با سایز اسمی ۲ اینچ (NPS 2) و Schedule 40، دارای ضخامت دیواره ۳.۹۱ میلی متر است، در حالی که همین لوله با Schedule 80، ضخامت دیواره ۵.۵۴ میلی متر دارد.

[TS_Advanced_Tables id=”1″]

سایز استاندارد لوله های مانیسمان

لوله های مانیسمان در سایزهای استاندارد مختلفی تولید می شوند که معمولاً از ۱/۸ اینچ تا ۴۸ اینچ متغیر است. سایز استاندارد لوله های مانیسمان بر اساس استانداردهای جهانی تعیین می شود و شامل سایزهای رایج مانند ۱/۲ اینچ، ۱ اینچ، ۲ اینچ، ۴ اینچ و غیره می باشد. این سایزها به همراه ضخامت دیواره، در جدول سایز لوله مانیسمان به طور کامل مشخص شده اند.

لوله مانیسمان سایز کوچک (۱/۸ اینچ تا ۲ اینچ): معمولاً برای سیستم های کم فشار و خطوط ابزار دقیق استفاده می شوند.

سایزهای متوسط (۲.۵ اینچ تا ۱۲ اینچ): برای خطوط انتقال سیالات در پالایشگاه ها و صنایع پتروشیمی کاربرد دارند.

سایزهای بزرگ: لوله مانیسمان سایز بالا (14اینچ به بالا) در خطوط انتقال نفت و گاز و پروژه های بزرگ صنعتی استفاده می شوند.

سایز لوله مانیسمان رده 40: استانداردها و ابعاد

سایز لوله های مانیسمان رده 40 بر اساس استاندارد ASME B36.10M تعیین می شود. این استاندارد، سایز اسمی لوله (NPS) و قطر خارجی (OD) را به طور دقیق مشخص می کند. سایز لوله مانیسمان رده 40 در سایزهای ۱/۸ اینچ تا ۲۴ اینچ تولید می شود. برای مثال:

سایز اسمی ۱/۲ اینچ: قطر خارجی ۲۱.۳ میلی متر؛ ضخامت دیواره 2.77 میلیمتر

سایز اسمی ۶اینچ: قطر خارجی ۱۶۸.۳ میلی متر؛ ضخامت دیواره 7.11 میلیمتر

سایز اسمی ۱۲ اینچ: قطر خارجی ۳۲۳.۹ میلی متر؛ ضخامت دیواره 10.31 میلیمتر

[TS_Advanced_Tables id=”4″]

انتخاب سایز مناسب بستگی به دبی سیال، فشار کاری و شرایط محیطی پروژه دارد. در سیستم های با فشار بالا، سایزهای کوچک تر به دلیل ضخامت بیشتر دیواره، ترجیح داده می شوند.

با توجه به سایز لوله مانیسمان رده 40، ضخامت لوله مانیسمان رده 40 و سایر پارامترهای فنی، این لوله ها می توانند در شرایط سخت کاری مانند فشارهای بالا، دمای شدید و محیط های خورنده عملکرد بهینه ای داشته باشند. برای انتخاب دقیق تر، استفاده از جدول مشخصات لوله های مانیسمان رده 40 و انجام محاسبات هیدرولیکی توصیه می شود.

وزن لوله های مانیسمان رده 80 نیز به عوامل مختلفی مانند سایز لوله، ضخامت دیواره و جنس مواد اولیه بستگی دارد. جدول وزن لوله مانیسمان رده 80 معمولاً بر اساس استانداردهای بین المللی مانند استاندارد ASME B36.10 تهیه می شود. وزن این لوله ها بر حسب کیلوگرم بر متر (kg/m) یا پوند بر فوت (lb/ft) بیان می شود. در جدول زیر برای بیان وزن از واجد کیلوگرم استفاده شده است.

جدل ضخامت لوله مانیسمان رده 80

[TS_Advanced_Tables id=”7″]

استاندارد لوله های مانیسمان

تدوین استاندارد لوله های مانیسمان توسط سازمان های معتبری مانند API، ASTM، ISO، ASME، DIN، JIS، BSI، GB، GOST BIS، NACE و … انجام میشود. هر یک از این استانداردها بر اساس نیازهای صنعتی، شرایط کاری و الزامات فنی خاصی طراحی شدهاند. انتخاب استاندارد مناسب به عواملی مانند نوع سیال، فشار کاری، دمای عملیاتی و محیط کار بستگی دارد.

استاندارد ASTM A106

استاندارد لوله a106

استاندارد ASTM A106 توسط انجمن آزمون و مواد آمریکا (ASTM) تعریف شده و مشخصات لوله بدون درز A106 را برای انتقال سیالات در دما و فشار بالا مشخص میکند. استاندارد ASTM A106/A106M در سه گرید مختلف ارائه میشود: 1. A106 Gr.A 3. A106 Gr.B 2. A106 Gr.C

در بین این سه گرید، لوله A106 گرید B بیشترین کاربرد را در صنایع دارد، زیرا از تعادل مناسبی بین استحکام، مقاومت در برابر حرارت و قابلیت جوشکاری برخوردار است.

Astm a106 لوله

مشخصات لوله A106

لوله های A106 از جنس فولاد کربنی ساخته شده و به دلیل ترکیب شیمیایی و خواص مکانیکی دقیق، در کاربردهای صنعتی حساس مورد استفاده قرار میگیرند. لوله a106 gr b دارای میزان کربن حداکثر 0.30%، منگنز بین 0.29% تا 1.06% و فسفر و گوگرد حداکثر 0.035% است. لوله کربن استیل a106 از نظر مکانیکی دارای استحکام کشش حداقل 485 مگاپاسکال و استحکام تسلیم حداقل 240 مگاپاسکال هستند. همچنین، از نظر ابعادی، قطر خارجی آنها معمولاً بین 21.3 تا 1219 میلیمتر بوده و ضخامت جداره از SCH10 تا XXS تعیین میشود.

جزئیات فنی استاندارد ASTM A106/A106Mاستاندارد ASTM A53

استاندارد لوله a53

استاندارد ASTM A53 یکی از پرکاربردترین استانداردها برای تولید لوله های فولادی از نوع لوله درزدار و لوله بدون درز seamless است.

استاندارد ASTM A53 لوله های فولادی را در سه تایپ دستهبندی می کند: 1.تایپ F: لوله های جوش داده شده با فرکانس بالا (Electric Resistance Welded - ERW) 2. تایپ E: لوله های جوش داده شده با قوس الکتریکی (Electric Fusion Welded - EFW).

3.ASTM A53 TYPE S: لوله های بدون درز (Seamless).

لوله a53

مشخصات لوله A53

لوله A53 در تایپ S از فولاد کربنی ساخته میشود و برای انتقال آب، گاز و بخار در دماهای معمولی استفاده میشود. لوله a53 type s در دو گرید A و گرید B تولید میشود که گرید B به دلیل استحکام بالاتر، پرکاربردتر است. لوله A53 GR B با استحکام کشش حداقل ۴۱۵ مگاپاسکال، تنش تسلیم حداقل ۲۴۰ مگاپاسکال، گزینهای مقرونبهصرفه و مناسب برای سیستمهای لولهکشی و انتقال سیالات است.

جزئیات فنی استاندارد ASTM A53استاندارد API 5L

استاندارد لوله api

لوله های api در دو نوع درزجوش Welded pipe و مانیسمان Seamless pipe تولید میشوند. همچنین لوله API 5L شامل دو سطح کیفیت اصلی به نامهای PSL1 (Product Specification Level 1) و PSL2 (Product Specification Level 2) است. این دو سطح به عنوان شاخصهایی برای کنترل کیفیت و الزامات تولید شناخته میشوند.

هر سطح کیفیت دارای هر گریدهای مختلفی است، برای مثال گریدهای لوله psl1 عبارتند از: Gr.B ، Gr.x42 ، Gr.x46 ، Gr.x52 ، Gr.x56 ، Gr.x60 ، Gr.x65 ، Gr.x70

لوله psl2 شامل تستهای مکانیکی و شیمیایی بیشتر و دقیقتری است که تضمینکننده مقاومت و دوام بیشتر لولهها در طولانیمدت است و گریدهای مختلفی هم دارد: از Gr.BN ، Gr.BM ، Gr.X42N ، Gr.X42M تا Gr.X60N ، Gr.x80M

لوله api 5l gr b

مشخصات لوله api 5l gr b

لوله api 5l gr b یکی از پرکاربردترین گریدهای استاندارد API 5L است که به دلیل استحکام مکانیکی بالا و قیمت مناسب، بهطور گسترده در خطوط انتقال نفت و گاز مورد استفاده قرار میگیرد. این لولهها دارای ویژگیهای کلیدی همچون استحکام کششی حداقل ۴۱۴ مگاپاسکال (MPa) و تنش تسلیم حداقل ۲۴۱ مگاپاسکال (MPa) هستند که آنها را به گزینهای ایدهآل برای کاربردهای صنعتی و انتقال سیالات تحت فشار تبدیل میکند.

جزئیات فنی استاندارد API 5Lدر بخش فوق به رایجترین استانداردهای لوله های بدون درز کربن استیل اشاره شد. برای انتخاب دقیق استاندارد لوله های مانیسمان، حتماً فشار عملیاتی، محیط کار و بودجه پروژه را تحلیل کنید. جهت اطلاعات فنی دقیقتر، به دیتاشیتهای شرکتهای معتبر مانند Mannesmann یا ArcelorMittal مراجعه کنید یا با مهندسان حوزه اجرایی پروژه، از جمله مهندسان نفت و گاز، مواد، مکانیک، متالورژی، شیمی، جوش، خوردگی، سیالات و حرارت و ترمودینامیک مشورت نمایید.

همچنین، لازم به ذکر است که هر لوله مانیسمان دارای هیت نامبر Heat Number است. این شماره مشخصکننده ترکیب عناصر آلیاژی بهکاررفته و تستها و آزمایشهای انجامشده بوده و در قالب سرتیفیکیت (گواهینامه) ارائه میشود.

کاربرد لوله مانیسمان

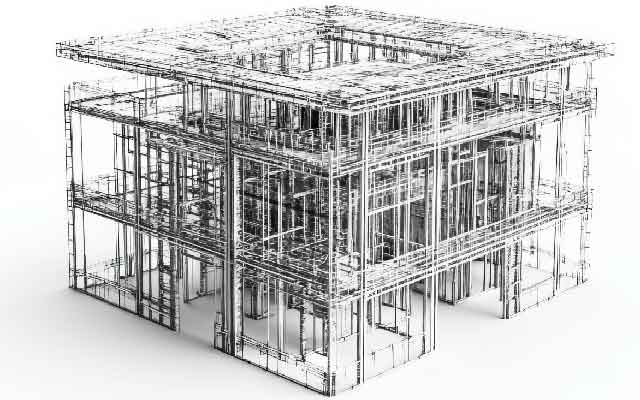

کاربرد لوله مانیسمان در انتقال سیالات با فشار بالا، خطوط گاز و نفت، و سیستمهای هیدرولیکی مشهود است. همچنین، کاربرد لوله مانیسمان در ساختمان شامل سیستمهای تأسیساتی، گرمایشی و لولهکشی آب و گاز میشود که به دلیل مقاومت در برابر خوردگی و تحمل دماهای بالا، انتخابی ایدهآل محسوب میشود. در مجموع، کاربرد لوله های مانیسمان در صنایعی مانند پتروشیمی، نیروگاهها و سازههای عمرانی، نشاندهنده اهمیت این محصول در زیرساختهای صنعتی و شهری است.

صنایع شیمیایی و پتروشیمی

در محیطهای خورنده و تحت فشار صنایع شیمیایی، این لولهها در ساخت خطوط انتقال مواد شیمیایی، پایپینگ واحدهای تولیدی و تجهیزات فرآوری استفاده میشوند.

صنایع زیرساختی و ساخت و ساز

لوله مانیسمان در زیرساختها و ساختوساز برای لولهکشی ساختمان (آب، گاز، فاضلاب)، سازههای فلزی در پل و تونل، و سیستمهای گرمایش و سرمایش (HVAC) کاربرد دارد.

صنایع نفت و گاز

صنایع نفت و گاز یکی از بزرگترین مصرفکنندگان لوله کربن استیل مانیسمان است. لوله های مانیسمان در شرایط فشار بالا، دماهای بسیار زیاد و محیطهای خورنده استفاده میشوند.

صنایع غذایی و دارویی

در این صنایع، استفاده از تجهیزات و لولههای بهداشتی با مقاومت بالا در برابر خوردگی و آلودگی ضروری است. لولههای استنلس استیل مانیسمان، در انتقال مواد اولیه، بخار، آب مقطر و فرآوردههای حساس به کار میروند.

صنایع نیروگاهی و انرژی

این لوله ها در نیروگاههای حرارتی، سیکل ترکیبی و هستهای برای انتقال سیالات در دما و فشار بالا به کار میروند، از جمله لولههای بویلری، سوپرهیتر، ریهیتر و خطوط انتقال بخار و آب در سیستمهای نیروگاهی.

صنایع خودروسازی و قطعهسازی

لوله های مانیسمان در سیستمهای هیدرولیکی و پنوماتیکی خودروهای صنعتی و همچنین در شاسی و قطعات استوانهای پرفشار مورد استفاده قرار میگیرند.

تولیدکنندگان لوله مانیسمان

صنعت تولید لوله مانیسمان در ایران در سالهای اخیر با رشد چشمگیری همراه بوده است. شرکت های تولید کننده لوله مانیسمان در ایران با بهرهگیری از فناوریهای پیشرفته و استانداردهای بینالمللی، توانستهاند محصولاتی منطبق با استانداردهای جهانی تولید کنند. در میان کارخانجات تولید لوله مانیسمان، برخی نامها به عنوان پیشروان این صنعت شناخته میشوند. به عنوان مثال، کارخانه لوله مانیسمان اهواز با سابقهترین و قدیمیترین کارخانه در بین تولید کنندگان لوله مانیسمان است.

کارخانه لوله مانیسمان اهواز

کارخانه لوله مانیسمان کاوه ایرانیان

کارخانه لوله مانیسمان آسین ابهر

لوله مانیسمان پاسارگاد

لوله مانیسمان آرتا

لوله های مانیسمان تولیدی در ایران بسته به کارخانه سازنده، تفاوتهایی در ضخامت، ترکیب شیمیایی، پوشش سطحی و کیفیت کلی دارند که میتواند بر کاربرد نهایی آنها تأثیرگذار باشد. بهعنوان مثال، لوله مانیسمان اهواز معمولاً دارای تلورانس در ضخامت است، به این معنا که ضخامت دیواره لوله ممکن است در قسمتهای مختلف اندکی تغییر کند. این موضوع میتواند بر وزن و استحکام لوله اثر بگذارد و در برخی کاربردهای حساس مانند صنایع نفت و گاز، نیازمند دقت بیشتر در انتخاب محصول باشد. در مقابل، لوله مانیسمان کاوه از یکنواختی بیشتری در ضخامت برخوردار است، که این ویژگی میتواند برای پروژههایی که نیاز به دقت بالا دارند، مزیت محسوب شود.

عامل دیگر در تفاوت کیفیت لولهها، ترکیب شیمیایی و میزان آلیاژهای بهکاررفته در فرایند تولید است. برخی از لولهها اصطلاحاً “خشک” هستند، که این موضوع به مقدار کربن در ساختار فولاد آنها مربوط میشود. تغییرات در مقدار کربن میتواند بر ویژگیهایی مانند سختی، استحکام و قابلیت جوشکاری تأثیر بگذارد؛ بهعنوان مثال، لولههایی با کربن بالاتر سختتر اما شکنندهترند، درحالیکه لولههایی با کربن کمتر نرمتر و انعطافپذیرترند، که این امر برای برخی کاربردهای صنعتی اهمیت دارد.

در زمینه پوشش سطحی، معمولا لولههای تولید داخل بدون لاک محافظ تولید و عرضه میشوند. نبود این پوشش محافظ باعث میشود که در تماس با رطوبت، اکسیژن و شرایط جوی، لولهها دچار زنگزدگی و اکسیداسیون شوند. این مسئله در زمان نگهداری، حملونقل و استفاده نهایی تاثیرگذار است، بهویژه در محیطهای مرطوب یا مناطقی که در معرض تغییرات آبوهوایی شدید قرار دارند.بااینحال، نبود پوشش محافظ در برخی مصارف یک مزیت محسوب میشود؛ بهعنوان مثال، برای فرایند گالوانیزاسیون، وجود این پوشش مانعی ایجاد میکند و باید پیش از انجام گالوانیزه حذف شود. بنابراین، عرضه لوله بدون لاک باعث میشود که در صنایعی که نیاز به گالوانیزه کردن دارند، نیازی به فرآیندهای اضافی برای پاکسازی سطح لوله نباشد، که این موضوع میتواند در کاهش هزینه و زمان تولید تأثیر مثبتی داشته باشد.

خرید لوله مانیسمان

خرید لوله مانیسمان نیاز به دقت و بررسی جزئیاتی دارد که تأثیر مستقیمی بر کیفیت، دوام و عملکرد آن خواهد داشت. در بخشهای قبل تلاش کردیم تا ابعاد مختلف این تصمیمگیری، از جمله ویژگیهای فنی، استانداردها، کاربردها و شرکتهای تولید کننده لوله مانیسمان را مورد بررسی قرار دهیم. هدف ما این بوده است که با ارائه اطلاعات جامع و کاربردی، به شما در انتخاب گزینه متناسب با نیازتان کمک کنیم.

چه به دنبال خرید لوله مانیسمان رده 40 باشید، چه خرید لوله مانیسمان رده 80 یا خرید لوله مانیسمان چینی، مهم است که از اصالت لوله مانیسمان، کیفیت و استانداردهای لوله مطمئن شوید.

دقیقاً به همین دلیل است که باید در خرید لوله مانیسمان دقت ویژهای داشته باشید. متأسفانه، در بازار برخی فروشندگان سودجو لولههای درزدار را با روشهایی مانند جوشکاری و پوشاندن درزها، رنگآمیزی و مارکگذاری جعلی بهعنوان لوله مانیسمان اصل به فروش میرسانند. در نگاه اول ممکن است این لولهها از نظر ظاهری تفاوتی با لوله مانیسمان واقعی نداشته باشند، اما در عمل، استحکام و مقاومت لازم را ندارند و میتوانند باعث ایجاد مشکلات جدی در پروژههای صنعتی، تأسیساتی و ساختمانی شوند.

علاوه بر این، برخی افراد نیز لولههای تولید داخل را با رنگ و مارکهای جعلی بهعنوان لولههای وارداتی (مثلاً چینی یا اروپایی) عرضه میکنند و آنها را با قیمت بالاتری میفروشند. در حالی که لولههای داخلی باکیفیت و استانداردهای مشخصی تولید میشوند، اما اگر خریدار به اشتباه تصور کند که محصول خارجی خریداری کرده، ممکن است انتخاب اشتباهی از نظر قیمت و کیفیت داشته باشد.

بنابراین، برای جلوگیری از چنین مشکلاتی، حتماً خرید خود را از فروشندگان معتبر انجام دهید، مشخصات فنی و استانداردهای لوله را بررسی کنید و در صورت امکان، اصالت محصول را از طریق اسناد و تستهای فنی تأیید نمایید. یک خرید مطمئن نهتنها به حفظ کیفیت پروژه شما کمک میکند، بلکه از تحمیل هزینههای اضافی و خطرات احتمالی نیز جلوگیری خواهد کرد.

چگونه از اصالت لوله مانیسمان اطمینان حاصل کنیم؟

در دنیای امروز که انتخابهای بیشماری در پیش داریم، تنها یک اصل کلیدی برای خریدی مطمئن وجود دارد: اعتماد به تأمینکنندهای که همیشه همراه شما و در کنار شماست. انتخاب شریک تجاری مناسب نه تنها کیفیت را تضمین میکند، بلکه شفافیت، دقت و اعتبار را در تمام مراحل خرید و پس از آن برای شما به ارمغان میآورد.

فرانیسمان بهعنوان یک شریک همیشگی، با ارائه لوله های مانیسمان دارای سرتیفیکیت معتبر و فاکتور رسمی فروش از شرکت فرهمند فولاد فلز آمین، همواره این اطمینان را به شما میدهد که هر محصول خریداریشده به دقت بررسی شده و همراه با مستندات کامل تولیدکننده به شما عرضه میشود. این رویکرد، تنها برای آن است که شما با اطمینان خاطر، بر اساس اطلاعات دقیق و معتبر، تصمیمات خود را بگیرید.

در ادامه و در بخش بعدی، قیمت لوله مانیسمان را مشاهده میکنید.

چطور میتونم وزن لوله مانیسمان رو محاسبه کنم؟

وزن لوله مانیسمان به عوامل مختلفی مانند سایز لوله، ضخامت دیواره، جنس لوله و طول لوله بستگی دارد.

برای محاسبه وزن لوله مانیسمان میتوان از این روش استفاده کرد که بر اساس ضخامت دیواره، قطر خارجی و طول لوله، وزن تقریبی را تعیین میکند. این مقدار بر اساس فرمول استاندارد محاسبه شده و ممکن است وزن واقعی لوله به دلیل تلورانسهای تولید و تفاوتهای جزئی در چگالی مواد، کمی کمتر از عدد محاسبهشده باشد. بنابراین، در صورت نیاز به دقت بالا، توصیه میشود وزن لوله بهصورت عملی اندازهگیری شود.

چگونه لوله مانیسمان مناسب برای پروژه خود انتخاب کنیم؟

برای انتخاب لوله مانیسمان مناسب برای پروژه، باید به عواملی مانند جنس لوله (فولاد کربنی یا استنلس استیل)، قطر و ضخامت لوله (بسته به فشار و جریان سیال)، استانداردهای مربوطه (مانند ASTM یا DIN)، شرایط محیطی (دمای بالا یا پایین، رطوبت و خوردگی)، و بودجه پروژه توجه کنید. همچنین، مشورت با مهندسان متخصص میتواند کمککننده باشد تا لولهای متناسب با نیازهای فنی و عملیاتی پروژه خود انتخاب کنید.

برای خرید لوله مانیسمان چه نکاتی رو باید نظر بگیریم؟

برای انتخاب لوله مانیسمان مناسب برای پروژه خود، باید چند نکته مهم را در نظر بگیرید:

نوع و جنس مواد مورد استفاده: لولههای مانیسمان معمولاً از فولاد کربنی یا استنلس استیل ساخته میشوند. نوع جنس لوله بستگی به شرایط محیطی پروژه و نوع سیال یا گاز انتقالی دارد. مثلاً برای پروژههای صنایع شیمیایی یا پالایشگاهی ممکن است نیاز به لولههای استنلس استیل باشد تا در برابر خوردگی مقاومتر باشند.

قطر و ضخامت لوله: انتخاب قطر مناسب بستگی به میزان جریان سیال و فشار کاری سیستم دارد. لولههای مانیسمان در ضخامتهای مختلف تولید میشوند که این هم باید با توجه به فشار عملیاتی پروژه انتخاب شود. معمولاً برای فشارهای بالا، لولههایی با ضخامت بیشتر انتخاب میشود.

استانداردها و گواهینامهها: لولههای مانیسمان باید مطابق با استانداردهای جهانی مانند ASTM، DIN یا API تولید شده باشند. قبل از خرید، مطمئن شوید که لولهها دارای گواهینامههای مورد تایید برای کاربرد خاص شما هستند.

شکل و شرایط محیطی: توجه به محیط نصب و شرایط فیزیکی و شیمیایی مانند دما و رطوبت میتواند در انتخاب نوع لوله موثر باشد. مثلاً برای سیستمهای با دمای بسیار بالا یا پایین باید لولههایی با مواد خاص انتخاب کنید.

قیمت و بودجه: هزینه خرید لوله مانیسمان میتواند بسته به جنس و سایز آن متفاوت باشد. بنابراین، بررسی قیمت و تطابق آن با بودجه پروژه نیز اهمیت دارد.

مدت زمان و نوع استفاده: آیا پروژه شما نیاز به استفاده بلندمدت دارد یا موقت است؟ این موضوع هم میتواند در انتخاب نوع لوله تأثیرگذار باشد. برای پروژههای با عمر طولانیتر باید از لولههایی استفاده کنید که مقاومت بالایی داشته باشند.

در نهایت، مشورت با کارشناسان فنی یا مهندسان متخصص در این زمینه میتواند به شما در انتخاب دقیقتر کمک کند.