کربن (C) یکی از عناصر شیمیایی پایهای و ضروری در ساختار زندگی و ماده است که نقشی اساسی در ساختارهای آلی و غیرآلی ایفا میکند. کربن در فولاد به عنوان یک عنصر کلیدی، تأثیر قابلتوجهی بر خواص مکانیکی و شیمیایی فولاد دارد. این عنصر غیر فلزی و چهارظرفیتی به دلیل توانایی بالای خود در تشکیل پیوندهای کووالانسی، قادر به تشکیل طیف گستردهای از ترکیبات شیمیایی است. کربن در فولاد نه تنها استحکام و سختی فولاد را بهبود میبخشد، بلکه در کنترل ریزساختارهای فولاد نیز نقش مهمی ایفا میکند. کربن در فولاد به عنوان سنگ بنای تمام موجودات زنده و بسیاری از مواد غیرآلی، در علوم مختلف از زیستشناسی گرفته تا مهندسی مواد و شیمی و در بسیاری از فرآیندهای صنعتی و شیمیایی نقشی محوری دارد.

کربن چیست ؟

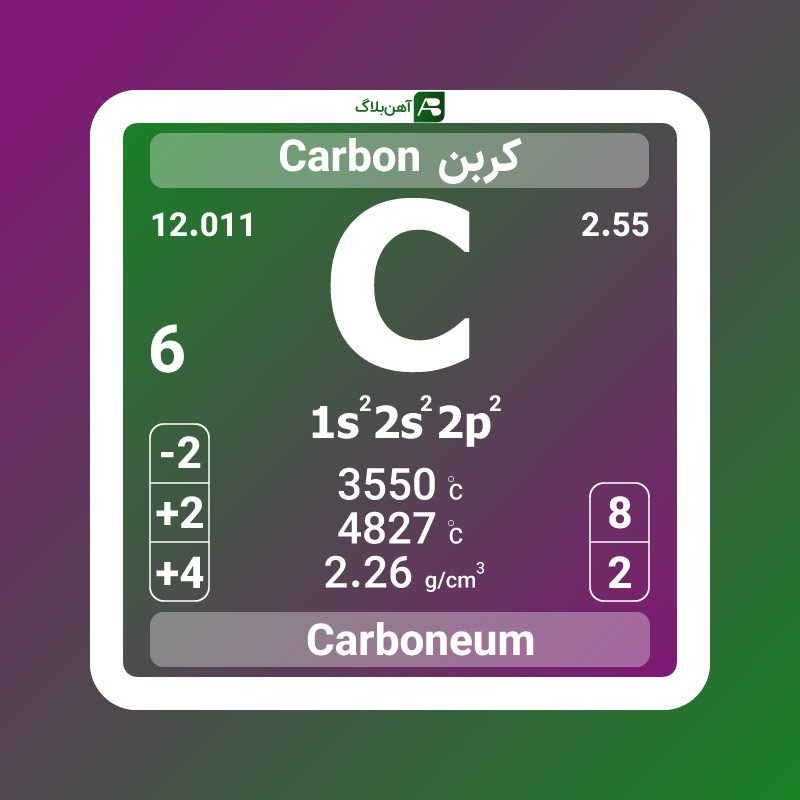

کربن در فولاد (با نماد شیمیایی C، عدد اتمی ۶، جرم اتمی نسبی 12.011) یک عنصر غیر فلزی در گروه ۱۴ جدول تناوبی است و به عنوان یک عنصر چهارظرفیتی (داشتن چهار الکترون در لایه والانس خود)، قادر به تشکیل چهار پیوند کووالانسی همارز با دیگر اتمهاست. کربن در فولاد نقشی حیاتی ایفا میکند، زیرا این عنصر توانایی بالایی در تنظیم استحکام و سختی فولاد دارد. آرایش الکترونی آن 1s² 2s² 2p² بوده و در نتیجه ظرفیت بالایی برای ایجاد شبکههای کووالانسی پیچیده و پایدار دارد که به آن اجازه میدهد ساختارهای متنوع و پیچیدهای ایجاد کند. کربن در فولاد با تنظیم میزان کربن موجود در آلیاژ فولاد، بر خواص مکانیکی و ریزساختار آن تأثیر گذاشته و ویژگیهای نهایی آن را تعیین میکند. همچنین، کربن در فولاد میتواند با دیگر عناصر مانند هیدروژن، اکسیژن، نیتروژن و هالوژنها پیوندهای متنوعی ایجاد کند که در تشکیل ساختارهای مختلف فولادی و مواد دیگر مؤثر است.

از دیدگاه صنعتی، C در فولادسازی به عنوان آلیاژی با آهن برای تولید فولاد استفاده میشود که مقاومت مکانیکی آن را بهطور چشمگیری افزایش میدهد. همچنین، در فرآیندهای کاتالیستی، الکترودهای گرافیتی و ذخیرهسازی انرژی (مانند باتریها و ابرخازنها) کاربردهای فراوانی دارد.

تاثیر کربن بر فولاد

در صنعت آهن و فولاد، عنصر کربن نقش اساسی و تعیینکنندهای در خواص مکانیکی و فیزیکی آلیاژهای آهنی ایفا میکند. تاثیر کربن در فولاد را میتوان از جنبههای مختلف مورد بررسی قرار داد:

کربن در فولاد به عنوان عنصر آلیاژی اصلی عمل کرده و با تشکیل کاربیدها، استحکام و سختی فولاد را افزایش میدهد. همچنین، این عنصر بر فرآیندهای حرارتی و مکانیکی فولاد مانند کوئنچ و تمپرینگ تأثیرگذار است. این فرآیندها برای کنترل دقیق خواص فولاد به کار میروند و از اهمیت بالایی برخوردارند.

کربن یکی از عناصر کلیدی فولاد است که تاثیر کربن در فولاد عمدهای بر خواص مکانیکی، فیزیکی و شیمیایی دارد. مقدار آن به طور مستقیم ویژگیهایی نظیر سختی، استحکام، قابلیت ماشینکاری، چقرمگی و انعطافپذیری را تعیین میکند. اثرات کربن در فولاد بر ساختار کریستالی، خواص مکانیکی و نحوه عملیات حرارتی از جنبههای مهم این عنصر در فولاد به شمار میآید.

ساختار کریستالی و فازی فولاد

کربن در فولاد تأثیر بسیار مهمی بر ساختار کریستالی و فازهای مختلف آن دارد. این تأثیر بهطور مستقیم به چگونگی توزیع و رفتار کربن در شبکه بلوری آهن و چگونگی تشکیل فازهای مختلف فولاد وابسته است. در ادامه این موضوع را به صورت تخصصیتر توضیح میدهم:

شبکه بلوری آهن و محلول جامد کربن

آهن به عنوان عنصر اصلی فولاد دارای دو ساختار بلوری متفاوت است که بسته به دما تغییر میکنند:

- در دماهای پایینتر (کمتر از حدود 912∘C912^\circ C912∘C)، آهن در فاز فریت با ساختار کریستالی مکعب مرکز پر (BCC) است.

- در دماهای بالاتر (بین 912∘C912^\circ C912∘C تا 1394∘C1394^\circ C1394∘C)، آهن در فاز آستنیت با ساختار کریستالی مکعب با سطوح مرکز پر (FCC) قرار میگیرد.

;vfk بهعنوان یک عنصر محلول در شبکههای کریستالی رفتار متفاوتی دارد. به دلیل کوچک بودن اتمهای این عنصر نسبت به آهن، بهصورت محلول بیننشینی در فولاد عمل میکند، به این معنا که اتمهای آن در فضاهای بین اتمهای آهن قرار میگیرند.

فاز فریت (Ferrite – α-Fe):

- فریت ساختاری با شبکه مکعب مرکز پر (BCC) دارد. این فاز میتواند مقدار بسیار کمی کربن را در خود حل کند (حداکثر حدود 0.02 درصد در دمای اتاق).

- شبکه BCC فضای بیننشینی کمتری برای کربن فراهم میکند، بنابراین کربن تمایل به جدا شدن از این فاز و تشکیل فازهای جدیدی مثل سمنتیت دارد.

- فریت یک فاز نرم و انعطافپذیر است که به فولادهای کمکربن خواصی همچون چقرمگی بالا و قابلیت تغییر شکل خوب میبخشد.

فاز آستنیت (Austenite – γ-Fe):

- آستنیت دارای شبکه کریستالی مکعب با سطوح مرکز پر (FCC) است. این ساختار میتواند تا 2.1 درصد کربن را در دماهای بالا حل کند.

- در این فاز، فضای بیننشینی بیشتری نسبت به فاز فریت وجود دارد، بنابراین کربن راحتتر در این ساختار حل میشود.

- آستنیت یک فاز پایدار در دماهای بالا است و بهطور عمده در فرآیندهای عملیات حرارتی فولاد نقش کلیدی دارد. در هنگام سرد شدن، آستنیت بسته به سرعت سرد شدن میتواند به فازهای مختلفی تبدیل شود.

تشکیل فازهای مختلف در فولاد

فاز سمنتیت (Cementite – Fe₃C):

- سمنتیت یک ترکیب شیمیایی سخت و شکننده از آهن و کربن با فرمول Fe3CFe_3CFe3C است.

- این فاز بسیار سخت و شکننده است و حضور آن در فولاد موجب افزایش سختی و مقاومت در برابر سایش میشود.

- سمنتیت به دلیل سختی بالایی که دارد، چقرمگی و انعطافپذیری فولاد را کاهش میدهد. بنابراین فولادهای با محتوای بالای سمنتیت تمایل به شکنندگی دارند.

فاز مارتنزیت (Martensite):

- مارتنزیت یک فاز غیرتعادلی است که در طی عملیات حرارتی سرد کردن سریع (کوئنچ کردن) از آستنیت به وجود میآید.

- در هنگام کوئنچ کردن، ساختار آستنیت بدون اینکه اتمهای کربن فرصت جابجایی داشته باشند، به سرعت به ساختار BCC یا BCT (مکعب بدیعی تغییر شکل یافته) تبدیل میشود. در این حالت، اتمهای کربن در شبکه کریستالی به دام میافتند و ساختار آن را تحت فشار قرار میدهند.

- مارتنزیت بسیار سخت و شکننده است و حضور آن باعث افزایش سختی فولاد میشود. با این حال، برای کنترل این سختی و افزایش چقرمگی، معمولاً عملیات تمپرینگ انجام میشود.

فاز پرلیت (Pearlite):

- پرلیت یک ساختار لایهای است که از لایههای متناوب فریت و سمنتیت تشکیل شده است. این فاز زمانی شکل میگیرد که فولاد به آرامی از دمای بالا سرد شود.

- پرلیت تعادلی بین سختی و انعطافپذیری ایجاد میکند. حضور پرلیت در فولاد به آن خواصی مانند استحکام و سختی متوسط، در کنار چقرمگی مناسب میبخشد.

- میزان کربن بالاتر در فولادها باعث افزایش نسبت سمنتیت به فریت در پرلیت میشود، و در نتیجه فولاد سختتر و شکنندهتر میشود.

فاز بینیت (Bainite):

- بینیت فازی است که بین دمای تشکیل مارتنزیت و پرلیت به وجود میآید. این فاز شامل ترکیبی از فریت و کاربیدهای بسیار ریز است.

- بینیت از نظر سختی بین پرلیت و مارتنزیت قرار دارد و میتواند استحکام و سختی مناسبی را بدون کاهش شدید چقرمگی ایجاد کند.

نمودار فازی آهن-کربن (Fe-C Phase Diagram)

نمودار فازی آهن-کربن ابزاری مهم برای درک رفتار فولادها در دماهای مختلف و با درصدهای متفاوت C است. این نمودار نشان میدهد که در هر دما و درصد C، کدام فازها در فولاد پایدار هستند.

در این نمودار، با افزایش درصد C، ترکیب و نوع فازهایی که تشکیل میشوند تغییر میکند. برای مثال:

- فولادهای کمکربن (تا 0.25 درصد C) عمدتاً فاز فریت و مقداری پرلیت دارند.

- فولادهای کربن متوسط (0.25 تا 0.6 درصد) مخلوطی از فریت، پرلیت و شاید مقداری بینیت دارند.

- فولادهای پرکربن (بیش از 0.6 درصد) حاوی مقادیر زیادی پرلیت، سمنتیت و در شرایط خاص مارتنزیت هستند.

دیاگرام فازی Fe-C یکی از ابزارهای اساسی برای درک رفتار آلیاژهای آهن و C است. در این دیاگرام:

- نقطه یوتکتوئید در ترکیب 0.76% C و دمای 727 درجه سانتیگراد، تبدیل آستنیت به پرلیت را نشان میدهد.

- فولادهای هیپویوتکتوئید (محتوای C کمتر از 0.76%) با تشکیل فازهای فریت و پرلیت مشخص میشوند.

- فولادهای هایپریوتکتوئید (محتوای C بالاتر از 0.76%) با تشکیل پرلیت و سمنتیت حاشیهای مشخص میشوند که منجر به افزایش سختی و کاهش شکلپذیری میگردد.

تأثیر مقدار کربن بر ساختار فازی

- فولادهای کم کربن: به دلیل میزان کم کربن، عمدتاً از فاز فریت و کمی پرلیت تشکیل شدهاند. این فولادها نرم، انعطافپذیر و جوشپذیر هستند.

- فولادهای کربن متوسط: این فولادها مخلوطی از فریت و پرلیت هستند. میزان سمنتیت در آنها بیشتر است و بنابراین سختتر و مستحکمتر از فولادهای کمکربن هستند.

- فولادهای پرکربن: بیشتر از پرلیت و سمنتیت تشکیل شدهاند و در صورت عملیات حرارتی، میتوانند به مارتنزیت تبدیل شوند. این فولادها بسیار سخت هستند اما انعطافپذیری کمتری دارند و ممکن است شکننده باشند.

کربن در فولاد نقش کلیدی در تغییر و کنترل ساختار فازی و شبکه بلوری فولاد دارد. بسته به میزان کربن در فولاد و عملیات حرارتی اعمال شده، فولاد میتواند فازهای مختلفی مثل فریت، آستنیت، پرلیت، سمنتیت، مارتنزیت و بینیت داشته باشد. این فازها خواص مکانیکی فولاد مانند سختی، چقرمگی، استحکام و انعطافپذیری را تعیین میکنند. برای استفاده مناسب از فولاد در کاربردهای مختلف، درک تأثیر کربن در فولاد بر این ساختارها و فازها بسیار مهم است.

اثر کربن بر خواص مکانیکی فولاد

کربن در فولاد تأثیرات بسیار مهمی بر خواص مکانیکی آن دارد و با تغییر میزان کربن در فولاد، ویژگیهای کلیدی نظیر سختی، استحکام کششی، انعطافپذیری، چقرمگی و مقاومت به سایش فولاد بهطور قابلتوجهی تغییر میکند. در ادامه به بررسی این اثرات میپردازیم:

1.سختی (Hardness): کربن در فولاد تأثیر مستقیمی بر افزایش سختی دارد. حضور اتمهای کربن در فولاد در فضاهای بیننشینی شبکه آهن موجب مهار حرکت نابهجاییها میشود. این مکانیزم به نام اثر قفلکردن نابهجاییها شناخته میشود. نابهجاییها، که عامل اصلی تغییر شکل پلاستیک هستند، با وجود کربن در فولاد نمیتوانند آزادانه در ساختار بلوری حرکت کنند.

در عملیات حرارتی آبدهی، فولادهای پرکربن در فولاد به دلیل تشکیل فاز مارتنزیت به میزان بالایی سخت میشوند. این ویژگی سختی برای کاربردهایی که نیاز به مقاومت بالا در برابر سایش دارند، مانند ابزارهای برش و تیغهها، بسیار ارزشمند است.

2.استحکام کششی (Tensile Strength) :با افزایش کربن در فولاد، استحکام کششی نهایی (Ultimate Tensile Strength) به طرز چشمگیری افزایش مییابد. علت این افزایش، تشکیل کاربیدهای آهن مانند سمنتیت (Fe₃C) و حضور کربن در فولاد در ساختار فازهای مقاوم به تغییر شکل پلاستیک مانند پرلیت و مارتنزیت است. این فازها توانایی فولاد را برای تحمل نیروهای کششی بیشتر میکنند. فولادهای پرکربن در فولاد، که در آنها استحکام کششی بالا است، در سازههای تحت تنش بالا مانند فنرها و سیمهای پیشتنیده کاربرد دارند.

3.انعطافپذیری (Ductility) : انعطافپذیری فولاد با افزایش کربن در فولاد کاهش مییابد. دلیل اصلی این کاهش، تشکیل فازهای سخت و شکننده مانند سمنتیت و مارتنزیت است که توانایی فولاد را برای تغییر شکل بدون شکست کاهش میدهند. در فولادهای کمکربن در فولاد، فاز فریت که نرم و انعطافپذیر است، باعث افزایش انعطافپذیری میشود. این فولادها بهراحتی تغییر شکل داده و در فرآیندهای کشیدن، نوردکاری و فرمدهی استفاده میشوند. در کاربردهای صنعتی مانند بدنه خودروها و سازههای ساختمانی، از فولادهای کمکربن در فولاد بهدلیل قابلیت بالای تغییر شکل و انعطافپذیری استفاده میشود.

4.چقرمگی (Toughness) :کربن در فولاد، بهویژه در غلظتهای بالا، موجب کاهش چقرمگی فولاد میشود. چقرمگی به توانایی فولاد در جذب انرژی پیش از شکست گفته میشود. در فولادهای پرکربن در فولاد، به دلیل افزایش فازهای سخت و شکننده مثل مارتنزیت، احتمال شکست ناگهانی در برابر ضربه بیشتر است. بنابراین فولادهای پرکربن در فولاد معمولاً چقرمگی پایینی دارند. در صنایع سازهای که به مقاومت در برابر ضربات ناگهانی و شوکها نیاز است، از فولادهای کمکربن در فولاد با چقرمگی بالا استفاده میشود. این نوع فولادها میتوانند انرژیهای بالا را بدون شکست جذب کنند.

5. مقاومت به سایش (Wear Resistance) : مقاومت به سایش با افزایش کربن در فولاد بهطور چشمگیری افزایش مییابد. دلیل اصلی این افزایش، تشکیل فازهای سخت و مقاوم به سایش مانند سمنتیت و مارتنزیت است. در فولادهای پرکربن در فولاد، که معمولاً تحت عملیات حرارتی قرار میگیرند، فاز مارتنزیت بهوجود آمده سختترین ساختار بلوری آهن-کربن است و در برابر سایش بسیار مقاوم است. این ویژگی برای ساخت ابزارهای برش، غلتکهای صنعتی و قطعاتی که تحت سایش مداوم هستند، بسیار حائز اهمیت است.

6. قابلیت جوشکاری (Weldability): هرچه کربن در فولاد بیشتر باشد، قابلیت جوشکاری آن کاهش مییابد. دلیل این کاهش، تمایل فولادهای پرکربن به تشکیل فازهای سخت و شکننده در مناطق جوشکاری است. پس از جوشکاری و هنگام سرد شدن، این نواحی میتوانند به فازهای شکننده مانند مارتنزیت تبدیل شوند که موجب ایجاد ترکهای میکروسکوپی و شکنندگی میشود. برای جوشکاری فولادهای پرکربن باید از تکنیکهایی مانند پیشگرم کردن و کنترل سرد شدن استفاده کرد تا از ایجاد ترک و شکست جلوگیری شود. در مقابل، فولادهای کمکربن بهراحتی جوشکاری میشوند و در صنایع ساختمانی و سازههای بزرگ مانند پلها بهوفور استفاده میشوند.

7.قابلیت ماشینکاری (Machinability) :با افزایش کربن، قابلیت ماشینکاری فولاد کاهش مییابد. علت این کاهش، افزایش سختی فولاد است که موجب سایش و فرسایش سریعتر ابزارهای برش میشود. فولادهای پرکربن بهدلیل سختی بیشتر، نیاز به ابزارهای برشی مقاومتر دارند تا بتوانند فرآیند ماشینکاری را بهدرستی انجام دهند. این مسئله بهویژه در صنایعی که قطعات پیچیده و دقیق تولید میکنند، اهمیت پیدا میکند.در مقابل، فولادهای کمکربن به دلیل نرمی بیشتر، بهراحتی ماشینکاری میشوند و معمولاً در ساخت قطعاتی که نیاز به ماشینکاری دقیق دارند، مورد استفاده قرار میگیرند.

8.پاسخ به عملیات حرارتی (Heat Treatment Response): مقدار کربن در فولاد تعیین میکند که فولاد چگونه به عملیات حرارتی پاسخ دهد. فولادهای پرکربن با عملیات آبدهی (Quenching) به مارتنزیت تبدیل میشوند، که سختترین و مقاومترین فاز فولاد است. این خاصیت امکان تولید قطعاتی با سختی بالا و مقاومت به سایش زیاد را فراهم میکند. انتخاب میزان مناسب این عنصر باید بر اساس نیازهای مکانیکی و شرایط کاری انجام شود تا بهترین ترکیب خواص به دست آید.

تمپر کردن (Tempering) فولادهای پرکربن پس از آبدهی میتواند خواصی مانند چقرمگی و مقاومت به خستگی را بهبود بخشد. این عملیات به تعادل بین سختی و چقرمگی منجر میشود و برای تولید ابزارهای صنعتی و قطعات ماشینآلات سنگین که به استحکام و دوام بالا نیاز دارند، ضروری است.

در نتیجه، کربن بهعنوان مهمترین عنصر آلیاژی در فولاد، اثرات گستردهای بر ساختار بلوری، فازهای موجود و در نهایت خواص مکانیکی آن دارد. با افزایش این عنصر، سختی، استحکام کششی و مقاومت به سایش افزایش مییابد، اما در عین حال انعطافپذیری، چقرمگی و قابلیت جوشکاری کاهش مییابد. این تغییرات منجر به کاربردهای متفاوت فولاد در صنایع مختلف میشود.

برای مثال، فولادهای کمکربن با انعطافپذیری بالا برای سازههای ساختمانی و جوشکاری مناسباند، در حالی که فولادهای پرکربن برای ابزارهای برش و قطعات مقاوم به سایش در صنایع ماشینسازی و ابزارسازی به کار میروند.

درک این روابط به مهندسان کمک میکند تا با توجه به نیازهای کاربردی، ترکیب مناسب فولاد را انتخاب کرده و فرآیندهای تولیدی را بهینهسازی کنند.

| خاصیت | اثر افزایش کربن | توضیحات | کاربرد |

|---|---|---|---|

| سختی (Hardness) | افزایش مییابد | افزایش کربن، حرکت نابهجاییها را محدود کرده و فولاد را سختتر میکند. | ابزارهای برش، تیغهها، قطعات مقاوم به سایش |

| استحکام کششی (Tensile Strength) | افزایش مییابد | حضور کاربیدها و فازهای سخت مثل پرلیت و مارتنزیت، مقاومت کششی را افزایش میدهد. | فنرها، سیمهای پیشتنیده |

| انعطافپذیری (Ductility) | کاهش مییابد | فازهای سخت و شکننده مانند مارتنزیت و سمنتیت انعطافپذیری را کاهش میدهند. | بدنه خودرو، سازههای قابل شکلدهی |

| چقرمگی (Toughness) | کاهش مییابد | فولادهای پرکربن شکنندهتر هستند و در برابر ضربات ناگهانی ضعیفترند. | سازههایی که به چقرمگی بالا نیاز دارند |

| مقاومت به سایش (Wear Resistance) | افزایش مییابد | تشکیل فازهای سخت مانند مارتنزیت و سمنتیت مقاومت به سایش را افزایش میدهد. | غلتکها، ابزارهای صنعتی مقاوم به سایش |

| قابلیت جوشکاری (Weldability) | کاهش مییابد | تشکیل فازهای سخت و شکننده پس از جوشکاری در فولادهای پرکربن مشکلساز است. | سازههای جوشی، قطعات ساختمانی |

| قابلیت ماشینکاری (Machinability) | کاهش مییابد | افزایش سختی موجب فرسایش سریع ابزارهای برش میشود. | قطعات نیازمند ماشینکاری دقیق |

| پاسخ به عملیات حرارتی (Heat Treatment Response) | بهبود مییابد | فولادهای پرکربن قابلیت سختشدن با عملیات حرارتی و تشکیل مارتنزیت را دارند. | ابزارهای صنعتی، قطعات مقاوم به حرارت |

ردهبندی فولادها بر اساس کربن

فولاد کم کربن (Low Carbon Steel)

- میزان کربن: معمولاً بین 0.05 تا 0.25 درصد.

- خواص مکانیکی: این نوع فولاد به دلیل مقدار کم کربن در فولاد، انعطافپذیری و چکشخواری بالایی دارد. همچنین قابلیت جوشکاری خوبی دارد که باعث میشود در بسیاری از صنایع قابل استفاده باشد. این فولاد به طور کلی سختی کمتری دارد و استحکام آن نسبت به سایر دستهها پایینتر است، اما در عوض مقاومت خوبی در برابر شکستگی دارد.

- کاربردها: به دلیل نرمی و قابلیت شکلپذیری بالا، از این فولاد در ساخت ورقهای فلزی، پروفیلهای ساختمانی، قطعات خودرو، لولههای انتقال سیالات و سازههای فلزی استفاده میشود. برای مثال، بخشهای بدنه خودرو و قطعاتی که نیاز به شکلپذیری و انعطاف بالایی دارند، از این نوع فولاد تولید میشوند.

- مثالها: فولادهای ASTM A36 و فولادهای مورد استفاده در صنایع ساختمانسازی.

فولاد کربن متوسط (Medium Carbon Steel)

- میزان کربن: معمولاً بین 0.25 تا 0.60 درصد.

- خواص مکانیکی: با افزایش مقدار کربن در فولاد ، استحکام و سختی فولاد نیز افزایش مییابد. این دسته از فولادها تعادلی بین استحکام و شکلپذیری برقرار میکنند. به دلیل این که مقدار کربن بالاتر است، عملیات حرارتی (مثل کوئنچ کردن) روی این نوع فولادها تاثیر بیشتری دارد و میتوان سختی آنها را به میزان قابل توجهی افزایش داد.

- کاربردها: از این نوع فولاد در ساخت قطعات ماشینآلات سنگین، چرخدندهها، میللنگها و شفتها استفاده میشود. همچنین در تولید قطعاتی که نیاز به استحکام و مقاومت در برابر تنشهای مکانیکی دارند، مورد استفاده قرار میگیرند.

- مثالها: فولادهای ASTM 1040 و فولادهای به کار رفته در ساخت میللنگ خودرو و ابزارهای مهندسی.

فولاد پرکربن (High Carbon Steel)

- میزان کربن: بین 0.60 تا 1.50 درصد.

- خواص مکانیکی: با این میزان کربن، فولاد به طور قابل توجهی سخت و محکم میشود، اما همین سختی باعث شکنندگی آن نیز میشود. این فولادها قابلیت عملیات حرارتی بالایی دارند و میتوانند بسیار سخت شوند. از طرف دیگر، شکلپذیری و جوشکاری آنها کاهش مییابد و به آسانی نمیتوان آنها را به شکلهای پیچیده تبدیل کرد.

- کاربردها: از این فولادها در ساخت ابزارهای برش، چاقوها، تیغههای اره و قطعاتی که نیاز به مقاومت بالا در برابر سایش دارند، استفاده میشود. همچنین در ساخت فنرها، سیمها و کابلهای فولادی که نیاز به استحکام زیاد و انعطاف کم دارند، این فولادها کاربرد دارند.

- مثالها: فولادهای 1095 و فولادهای به کار رفته در تیغههای اره و ابزارهای کشاورزی.

فولادهای فوقالعاده پرکربن (Ultra High Carbon Steels)

- میزان کربن: بالاتر از 1.50 درصد.

- خواص مکانیکی: این فولادها به دلیل محتوای بسیار بالای کربن، فوقالعاده سخت و شکننده هستند. سختی بالای آنها باعث میشود برای کاربردهایی استفاده شوند که نیاز به مقاومت در برابر سایش دارند. با این حال، این فولادها برای شکلدهی و ماشینکاری مناسب نیستند و جوشکاری آنها تقریباً غیرممکن است.

- کاربردها: از این فولادها برای ساخت ابزارهای خاص مثل چاقوهای دقیق، تیغههای برشی خاص، و برخی از انواع سلاحها استفاده میشود. در این موارد، مقاومت به سایش و سختی بالا مورد نیاز است.

- مثالها: فولادهایی با مقدار کربن بسیار بالا که در ابزارهای صنعتی با نیازهای دقیق کاربرد دارند، مانند فولادهای مورد استفاده در تولید تیغههای جراحی و سلاحهای سرد خاص.

جدول مقایسه جامع فولادها بر اساس میزان کربن و ویژگیهای مکانیکی

| ویژگیها | فولاد کمکربن | فولاد کربن متوسط | فولاد پرکربن | فولاد فوقالعاده پرکربن |

|---|---|---|---|---|

| میزان کربن | کمتر از 0.25% | 0.25% تا 0.60% | 0.60% تا 1.50% | بالاتر از 1.50% |

| سختی | کم | متوسط | بالا | بسیار بالا |

| استحکام کششی | کم تا متوسط | متوسط | بالا | بسیار بالا |

| شکلپذیری | بسیار خوب | متوسط | ضعیف | بسیار ضعیف |

| قابلیت جوشکاری | بسیار خوب | متوسط | ضعیف | بسیار ضعیف |

| مقاومت در برابر سایش | پایین | متوسط | بالا | بسیار بالا |

| قابلیت عملیات حرارتی | کم | متوسط (سخت شدن با حرارت) | بالا (قابلیت عملیات حرارتی) | بسیار بالا |

| کاربردها | سازههای ساختمانی، خودرو، لولهها | قطعات ماشینآلات، میللنگها، شفتها | ابزارهای برش، تیغهها، فنرها | ابزارهای خاص، چاقوهای دقیق، تیغههای برشی |

| انعطافپذیری | بالا | متوسط | کم | بسیار کم |

| شکنندگی | کم | متوسط | زیاد | بسیار زیاد |

خواص فیزیکی و شیمیایی

خواص فیزیکی کربن

1. حالتهای آلوتروپیک

کربن دارای چندین آلوتروپ معروف است که هر کدام خواص فیزیکی متفاوتی دارند. این آلوتروپها شامل الماس، گرافیت، گرافن، و فولرنها (C60) هستند.

- الماس: ساختار کریستالی مکعبی دارد و یکی از سختترین مواد شناخته شده است. در دمای اتاق، رسانای الکتریکی نیست اما به عنوان یک رسانای گرمایی عالی عمل میکند.

- گرافیت: از صفحات لایهلایه اتمهای کربن تشکیل شده است که به صورت ششضلعی مرتب شدهاند. این ساختار باعث میشود گرافیت نرم و روان باشد و در عین حال به دلیل وجود الکترونهای آزاد، رسانای الکتریسیته باشد.

- گرافن: لایهای تکاتمی از گرافیت است که خواص منحصربهفردی از جمله رسانایی الکتریکی بسیار بالا و استحکام فوقالعاده دارد.

- فولرنها: مولکولهای کروی یا بیضوی متشکل از اتمهای کربن هستند و به دلیل ساختار بستهشان خواص ویژهای دارند که آنها را برای استفاده در فناوریهای نانو مناسب میکند.

2. نقطه ذوب و جوش

- نقطه ذوب: در حدود 3550 درجه سلسیوس (وابسته به فشار).

- نقطه جوش: در حدود 4827 درجه سلسیوس (تحت فشار اتمسفری)، که این ارقام برای کربن در فولاد یکی از بالاترین دماهای ممکن برای هر عنصر محسوب میشود.

3. چگالی

- الماس: چگالی 3.51 گرم بر سانتیمتر مکعب.

- گرافیت: چگالی حدود 2.267 گرم بر سانتیمتر مکعب.

- چگالی کربن در حالتهای مختلف بسته به ساختار آلوتروپیک متفاوت است، به عنوان مثال، چگالی گرافیت کمتر از الماس است، چرا که ساختار لایهای گرافیت باعث میشود فاصله بین اتمها بیشتر باشد.

4. رنگ و شفافیت

- الماس: بیرنگ و شفاف (اگر خالص باشد)، به دلیل ساختار کریستالی خود نوری را به شدت میشکند.

- گرافیت: سیاه و مات، به دلیل جذب قوی نور در صفحات گرافیت.

5. رسانایی گرمایی و الکتریکی

- الماس: رسانای عالی گرما اما عایق الکتریکی است.

- گرافیت و گرافن: هر دو رسانای الکتریسیته هستند. گرافیت به دلیل ساختار لایهای که دارای الکترونهای آزاد است، رسانایی الکتریکی بالایی دارد. گرافن به عنوان بهترین رسانای الکتریکی شناخته شده است.

6. سختی

- الماس: بالاترین سختی را در میان مواد طبیعی با عدد 10 در مقیاس موس دارد.

- گرافیت: نرم است و به راحتی در تماس با سطوح دیگر ساییده میشود، که همین ویژگی دلیل استفاده از آن در مداد است.

خواص شیمیایی کربن

1) ساختار الکترونی

- عدد اتمی: 6

- آرایش الکترونی: 1s22s22p2

- کربن دارای 4 الکترون ظرفیت است و میتواند پیوندهای کووالانسی با چهار اتم دیگر تشکیل دهد که این ویژگی کربن را به یکی از اصلیترین عناصر در تشکیل مولکولهای پیچیده مثل ترکیبات آلی تبدیل کرده است.

2. واکنشپذیری

- واکنش با اکسیژن: کربن با اکسیژن واکنش داده و دو اکسید مختلف تشکیل میدهد:

- کربن دیاکسید (CO2): در حضور اکسیژن کافی (احتراق کامل)، کربن به کربن دیاکسید تبدیل میشود.

- کربن مونوکسید (CO): در حضور اکسیژن ناکافی (احتراق ناقص)، کربن مونوکسید تشکیل میشود که گازی سمی است.

- واکنش با هالوژنها: کربن با هالوژنها، به خصوص کلر و فلوئور، ترکیباتی مانند تتراکلرید کربن (CCl4) و تترافلوئورید کربن (CF4) تشکیل میدهد.

- واکنش با فلزات: کربن با فلزات خاصی مانند آهن واکنش میدهد و کاربیدها را تشکیل میدهد. یکی از مهمترین این واکنشها، ترکیب کربن با آهن برای تولید فولاد است که ترکیبی از آهن و درصدی از کربن است.

- واکنش با هیدروژن: کربن با هیدروژن ترکیبات متنوعی به نام هیدروکربنها تشکیل میدهد که شامل گازهای طبیعی (مثل متان) و نفت خام میشوند.

3. ایزوتوپها

کربن دارای سه ایزوتوپ طبیعی است:

- کربن-12 (C12): این ایزوتوپ پایدار است و حدود 98.9 درصد کربن طبیعی را تشکیل میدهد.

- کربن-13 (C13): این ایزوتوپ نیز پایدار است و حدود 1.1 درصد کربن طبیعی را تشکیل میدهد.

- کربن-14 (C14): این ایزوتوپ رادیواکتیو است و در تاریخگذاری باستانشناسی (روش کربن14) استفاده میشود. نیمه عمر آن حدود 5730 سال است.

4. پیوندهای شیمیایی

- کربن توانایی تشکیل پیوندهای کووالانسی قوی با خود و سایر عناصر را دارد. به دلیل داشتن چهار الکترون ظرفیت، کربن میتواند پیوندهای تک، دوگانه و سهگانه با سایر اتمها تشکیل دهد.

- پیوندهای C-C در ساختارهایی مانند زنجیرههای طولانی (ترکیبات آلی) و شبکههای بلوری قوی (مثل الماس) یافت میشوند.

5. آلوتروپی و انرژی پیوندی

- انرژی پیوندی کربن به خود (C-C) بسیار قوی است و به همین دلیل کربن میتواند ساختارهای پیچیده و پایدار مانند پلیمرها و ترکیبات آلی تشکیل دهد.

- در الماس، هر اتم کربن با چهار اتم کربن دیگر پیوند کووالانسی قوی تشکیل میدهد، که ساختاری بسیار محکم و سهبعدی ایجاد میکند. در گرافیت، پیوندهای قوی داخل صفحات وجود دارد، اما بین صفحات پیوندهای ضعیف واندروالسی هستند که اجازه میدهند صفحات بر روی هم لغزش کنند.

6. حالتهای اکسیداسیون

کربن میتواند حالتهای اکسیداسیون متفاوتی از -4 تا +4 داشته باشد. رایجترین حالتهای اکسیداسیون کربن عبارتند از:

+2: در مونوکسید کربن (CO) و برخی از ترکیبات کربنی دیگر.

-4: در ترکیبات هیدروکربنی مانند متان (CH₄).

+4: در دیاکسید کربن (CO₂).

منابع و معادن کربن

| دستهبندی | نوع منابع و معادن کربن | توضیحات |

|---|---|---|

| منابع طبیعی کربن (زیستی) | گیاهان و موجودات زنده | کربن موجود در گیاهان از طریق فتوسنتز و در موجودات زنده از طریق ترکیبات آلی مانند پروتئینها و چربیها یافت میشود. |

| مواد آلی تجزیهشده | خاکها حاوی مواد آلی تجزیهشده هستند که کربن بخشی از این مواد است و نقش مهمی در چرخه طبیعی کربن دارند. | |

| کربن در جو (دیاکسید کربن) | دیاکسید کربن گازی در جو وجود دارد و در فرایندهایی مانند فتوسنتز و تنفس گیاهان و جانوران استفاده میشود. | |

| منابع زمینشناسی کربن | ذغالسنگ (آنتراسیت، بیتومینوس، لیگنیت، پیت) | ذغالسنگ به عنوان یک منبع کربنی فسیلی از تجزیه و فشرده شدن مواد آلی طی میلیونها سال تشکیل شده است. |

| نفت و گاز طبیعی | نفت و گاز طبیعی شامل هیدروکربنها و متان هستند که از تجزیه مواد آلی در زیر زمین طی میلیونها سال به وجود آمدهاند. | |

| کربناتهای معدنی (سنگ آهک، دولومیت) | کربناتها به عنوان ترکیبات معدنی کربن در سنگها و رسوبات زمین یافت میشوند و از رسوبگذاری در دریاها و اقیانوسها تشکیل میشوند. | |

| الماس | آلوتروپ خالص کربن که تحت فشار و دمای بالا در اعماق زمین تشکیل شده و از معادن الماس استخراج میشود. | |

| گرافیت | آلوتروپ دیگر کربن که به دلیل ساختار لایهای و خواص رسانایی، به ویژه در صنایع الکتریکی و روانکنندهها به کار میرود. | |

| سوختهای فسیلی | ذخایر نفت خام | نفت خام به عنوان یکی از منابع اصلی انرژی شامل هیدروکربنهای سنگین است که از مواد آلی تحت فشار و حرارت به وجود آمده است. |

| گاز طبیعی (متان) | گاز طبیعی عمدتاً از متان تشکیل شده و یکی از منابع مهم کربنی برای تولید انرژی است. | |

| مناطق مهم معادن کربن | معادن ذغالسنگ (چین، آمریکا، روسیه، هند) | چین بزرگترین تولیدکننده ذغالسنگ است. آمریکا، روسیه و هند نیز از کشورهای مهم در تولید ذغالسنگ هستند. |

| معادن گرافیت (چین، هند، برزیل، کره شمالی) | چین بزرگترین تولیدکننده گرافیت طبیعی است. هند، برزیل و کره شمالی نیز ذخایر گرافیت قابل توجهی دارند. | |

| معادن الماس (آفریقای جنوبی، روسیه، کانادا) | آفریقای جنوبی و روسیه دارای بزرگترین معادن الماس هستند. کانادا نیز اخیراً به عنوان یک تولیدکننده بزرگ الماس مطرح شده است. | |

| نفت و گاز طبیعی (خاورمیانه، روسیه، آمریکای شمالی) | خاورمیانه دارای بزرگترین ذخایر نفتی جهان است. روسیه و آمریکای شمالی (آمریکا و کانادا) نیز از تولیدکنندگان اصلی نفت و گاز طبیعی هستند. |

سایت رسمی انجمن بینالمللی کربن : icapcarbonaction.com

سایت رسمی انجمن کربن آمریکا : AmericanCarbonSociety.org