کروم در فولاد یکی از مهمترین و پرکاربردترین عناصر آلیاژی محسوب میشود که تأثیر بسزایی در بهبود خواص مکانیکی و مقاومت به خوردگی فولاد دارد. کروم (Cr) با عدد اتمی ۲۴، فلزی سخت، براق و خاکستری رنگ است که به دلیل ویژگیهای منحصر به فرد فیزیکی و شیمیایی، در صنایع مختلف و بهویژه صنعت فولادسازی کاربرد گستردهای پیدا کرده است.

کروم در فولاد نه تنها مقاومت به خوردگی را افزایش میدهد، بلکه به بهبود سختی، چقرمگی و پایداری حرارتی فولاد نیز کمک میکند. از این رو، فولادهای حاوی کروم در ساخت قطعات با دقت بالا و مقاوم در برابر فشار و دمای زیاد مانند توربینهای هواپیما و ماشینآلات سنگین صنعتی بهکار میروند.

علاوه بر این، کروم در فولاد برای تولید ابزارهای برشی و ابزارهای مورد استفاده در محیطهای خورنده مانند پتروشیمی و دریایی نیز ضروری است. این فلز همچنین باعث افزایش طول عمر و کیفیت قطعات شده و در کاهش هزینههای نگهداری و تعمیرات نقش مهمی ایفا میکند.

با توجه به اهمیت کروم در فولاد، این فلز نقش کلیدی در بهبود خواص فیزیکی و شیمیایی فولادها داشته و کاربردهای گستردهای در صنایع مختلف دارد. انتخاب دقیق مقدار این فلز در ترکیب فولادهای آلیاژی، تعیینکننده مقاومت نهایی و کارایی محصولات تولیدی است.

خواص فیزیکی کروم

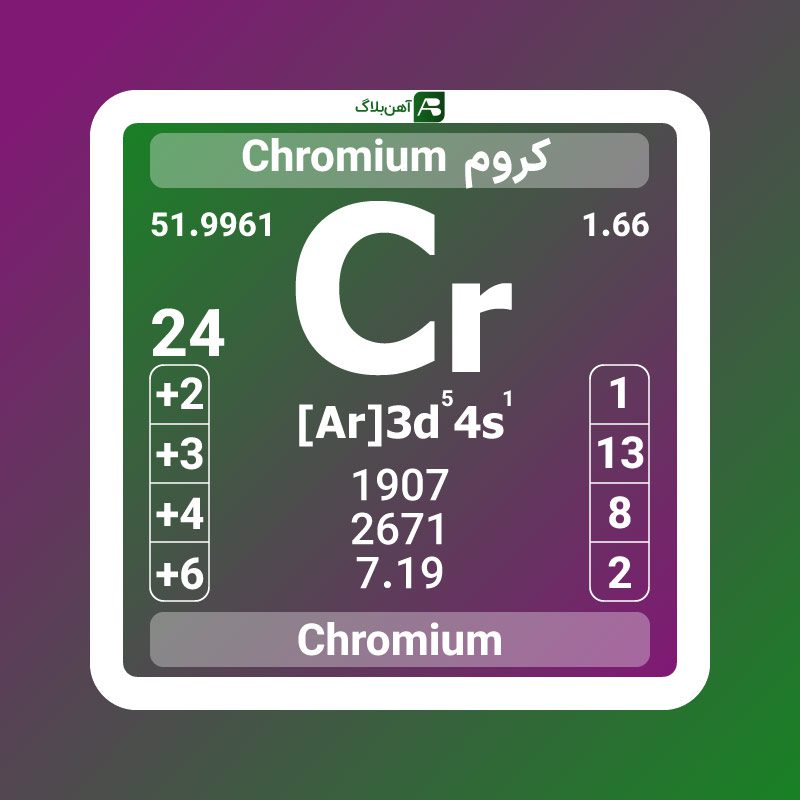

کروم (Cr) عنصری از جدول تناوبی با عدد اتمی ۲۴ و گروه ۶ است و از فلزات کلیدی است که به دلیل خواص منحصربهفرد، جایگاه ویژهای در صنعت، بهویژه در تولید آلیاژها و فولاد دارد. در ادامه، به بررسی جامع خواص فیزیکی این فلز پرداخته میشود.

1. حالت فیزیکی و ظاهر:

کروم در حالت خالص بهعنوان یک فلز نقرهای خاکستری و براق شناخته میشود. این فلز سخت و شکننده است و دارای جلای فلزی خاصی است که به دلیل بازتاب قوی نور از سطح آن، بسیار درخشنده به نظر میرسد و بهعنوان یک فلز سخت و شکننده، به راحتی به ورقها یا پودرهای نازک تبدیل نمیشود، اما در فرآیندهای خاص میتوان آن را تغییر شکل داد.

2. چگالی و جرم حجمی:

چگالی برابر با 7.19 گرم بر سانتیمتر مکعب است. این مقدار، آن را به یک فلز نسبتاً سنگین تبدیل میکند، اگرچه چگالی آن کمتر از برخی فلزات سنگین مانند نیکل و مس است.

3. نقطه ذوب و جوش:

کروم دارای نقطه ذوب 1907 درجه سانتیگراد و نقطه جوش 2671 درجه سانتیگراد است. این دماهای بالا نشاندهنده مقاومت حرارتی بسیار زیاد این عنصر است که باعث میشود در فرآیندهای دما بالا، بهویژه در تولید فولادهای آلیاژی مقاوم به حرارت، مورد استفاده قرار گیرد.

4. سختی:

Cr به دلیل ساختار بلوری مکعبی مرکز پر (BCC) دارای سختی بسیار بالایی است. سختی Cr روی مقیاس موس حدود 8.5 است که این مقدار سختی، آن را در میان فلزات بهعنوان یکی از مقاومترینها در برابر سایش و خراشیدگی قرار میدهد. این ویژگی باعث میشود بهعنوان پوششی سخت بر روی ابزارها و قطعات صنعتی استفاده شود.

5. ساختار بلوری:

کروم دارای ساختار بلوری مکعبی مرکز پر (BCC) است که به آن خواص مکانیکی خاصی میبخشد. این نوع ساختار بلوری به آن سختی و مقاومت بیشتری در برابر تغییر شکل میدهد، اما همچنین باعث میشود که این فلز نسبت به شکستگی و شکنندگی حساس باشد، بهویژه در دماهای پایین.

6. رسانایی حرارتی و الکتریکی:

کروم رسانایی حرارتی و الکتریکی مناسبی دارد، هرچند که نسبت به فلزاتی مانند مس یا آلومینیوم رسانایی کمتری دارد. رسانایی حرارتی آن برابر با 93.7 وات بر متر کلوین (W/m·K) است، که به معنای توانایی متوسط آن در انتقال گرما است. همچنین، رسانایی الکتریکی کروم حدود 7.9 × 10^6 زیمنس بر متر (S/m) است که باعث میشود کروم رسانای الکتریکی متوسطی باشد.

7. انبساط حرارتی:

کروم دارای ضریب انبساط حرارتی حدود 6.2 × 10^(-6) در هر درجه کلوین (K^-1) در دمای اتاق است. این ویژگی نشاندهنده میزان انبساط آن در اثر افزایش دما است. این خاصیت در کاربردهای صنعتی کروم، بهویژه در محیطهایی که دمای بالا وجود دارد، اهمیت زیادی دارد.

8. مقاومت در برابر اکسیداسیون:

یکی از برجستهترین ویژگیهای فیزیکی کروم، مقاومت بالای آن در برابر اکسیداسیون است. در دمای معمولی، این فلز به سرعت با اکسیژن موجود در هوا واکنش داده و یک لایه نازک از اکسید کروم (Cr₂O₃) روی سطح آن تشکیل میشود. این لایه بهعنوان یک پوشش محافظ عمل کرده و از خوردگی فلز جلوگیری میکند. این ویژگی یکی از دلایل اصلی استفاده از کروم در تولید فولاد زنگنزن است، چرا که این لایه اکسیدی از زنگزدگی و خوردگی فولاد جلوگیری میکند.

9. مغناطیس:

کروم در حالت خالص خود ضدمغناطیس یا آنتیفرومغناطیس است، به این معنا که مغناطیس آن در دمای اتاق بسیار ضعیف است و در صورت قرار گرفتن در یک میدان مغناطیسی خارجی، رفتار ضدمغناطیسی از خود نشان میدهد. با این حال، در دماهای بسیار پایین (زیر 38 درجه کلوین) کروم خاصیت مغناطیسی ویژهای پیدا میکند که بهعنوان رفتار آنتیفرومغناطیس شناخته میشود.

خواص شیمیایی کروم

این فلز به دلیل خواص شیمیایی خاص، نقش مهمی در بهبود خواص فولاد و آلیاژهای مختلف دارد. توانایی تشکیل اکسیدها و کاربیدهای مقاوم، حالتهای اکسایش مختلف و تمایل به تشکیل آلیاژهای قوی، این فلز را به یکی از عناصر کلیدی در صنایع فولادسازی و آلیاژسازی تبدیل کرده است. با این حال، مدیریت صحیح پسماندهای حاوی کروم شش ظرفیتی برای حفظ محیط زیست بسیار حائز اهمیت است.

حالتهای اکسایش

کروم در چندین حالت اکسایش یافت میشود، که مهمترین آنها حالتهای +۲، +۳ و +۶ است. حالتهای اکسایش +۳ و +۶ بیشترین کاربرد صنعتی را دارند.

- کروم سه ظرفیتی (Cr(III)): حالت +۳ پایداری بیشتری دارد و به دلیل تمایل زیاد به تشکیل کمپلکسهای پایدار، کاربردهای زیادی در صنعت دارد. کروم در این حالت اغلب به عنوان عامل اصلی در ایجاد مقاومت به خوردگی در فولادهای زنگنزن به کار میرود. ترکیبات کروم (III) در برخی مواد معدنی طبیعی وجود دارند و نقش بیولوژیکی نیز ایفا میکنند.

- کروم شش ظرفیتی (Cr(VI)): کروم در حالت +۶ بسیار اکسیدکننده است و در محیطهای صنعتی به عنوان یک عامل خطرناک شناخته میشود. ترکیبات کروم شش ظرفیتی بسیار سمی و سرطانزا هستند، اما به دلیل خواص شیمیایی قوی، در صنایعی مانند آبکاری کروم و تولید رنگدانههای شیمیایی مورد استفاده قرار میگیرند.

تشکیل اکسیدها

کروم توانایی تشکیل چندین اکسید مختلف را دارد که مهمترین آنها اکسید کروم (III) (3Cr2O) است. این اکسید بهعنوان یک لایه محافظ بر روی سطح کروم و آلیاژهای آن مانند فولاد زنگنزن تشکیل میشود و از خوردگی جلوگیری میکند. این لایه بسیار پایدار است و حتی در دماهای بالا و محیطهای خورنده نیز باقی میماند، که این ویژگی آن را برای استفاده در محیطهای صنعتی سخت و خورنده ایدهآل میسازد.

همچنین، اکسید کروم شش ظرفیتی (3CrO) بهعنوان یک ترکیب اکسیدکننده قوی شناخته میشود که در تولید کروماتها و دیکروماتها به کار میرود.

تشکیل کاربیدها

کروم تمایل بالایی به تشکیل کاربیدها دارد که بهخصوص در آلیاژهای فولادی و ابزارهای برشی اهمیت دارد. کاربید کروم (2Cr3C) یکی از کاربیدهای اصلی است که در آلیاژهای مقاوم به سایش و دماهای بالا به کار میرود. این ترکیب باعث افزایش سختی و مقاومت به سایش فولاد میشود، که در صنایع تولید ابزارهای برشی، ماشینآلات صنعتی و ابزارهای مقاوم به حرارت کاربرد دارد.

تمایل به تشکیل آلیاژ

کروم به راحتی با بسیاری از فلزات دیگر از جمله آهن، نیکل و مولیبدن آلیاژ تشکیل میدهد. این آلیاژها خواص شیمیایی و فیزیکی بهتری نسبت به فلزات پایه دارند. یکی از مهمترین کاربردهای آن در تولید فولاد زنگنزن است که با افزودن ۱۰.۵ درصد یا بیشتر از آن به آهن، لایهای از اکسید مقاوم بر روی سطح فولاد ایجاد میشود که مقاومت به خوردگی و زنگزدگی را افزایش میدهد. آلیاژهای حاوی این عنصر به دلیل مقاومت به خوردگی، دماهای بالا و سختی بالا در محیطهای صنعتی مانند صنایع پتروشیمی، خودروسازی و تولید ابزارهای جراحی استفاده میشوند.

واکنش با اسیدها و بازها

این فلز در حالت خالص نسبتاً مقاوم به اسیدهای ضعیف و متوسط است، اما با اسیدهای قوی مانند اسید سولفوریک غلیظ و اسید نیتریک واکنش میدهد. در این واکنشها، فلز مورد نظر به سرعت اکسید شده و به ترکیبات محلول تبدیل میشود. همچنین، در محیطهای بازی نیز این فلز با یونهای هیدروکسید واکنش داده و کمپلکسهایی را تشکیل میدهد.

رفتار در برابر اکسیژن

این فلز تمایل زیادی به واکنش با اکسیژن دارد. هنگامی که در معرض هوا قرار میگیرد، به سرعت یک لایه نازک از اکسید کروم (III) بر سطح آن تشکیل میشود که بهعنوان یک پوشش محافظ عمل کرده و از اکسیداسیون بیشتر جلوگیری میکند. این ویژگی به طور مستقیم مسئول مقاومت بالای فولادهای زنگنزن در برابر خوردگی است.

سمیت و اثرات زیستمحیطی

ترکیبات این فلز، بهویژه در حالت اکسایش +۶، بهعنوان مواد شیمیایی سمی شناخته میشوند. حالت شش ظرفیتی از جمله موادی است که در لیست آلایندههای خطرناک قرار دارد و میتواند برای محیط زیست و سلامت انسان مضر باشد. در مقابل، حالت سه ظرفیتی کمتر سمی است و در مقادیر کمی بهعنوان یک ماده مغذی ضروری برای متابولیسم گلوکز در بدن انسان شناخته میشود.

واکنشپذیری با سایر عناصر

این عنصر در دماهای بالا با بسیاری از عناصر غیرفلزی مانند گوگرد، کربن و نیتروژن ترکیب شده و ترکیباتی مانند کروماتها، سولفیدها و نیتریدها را تشکیل میدهد. این ترکیبات بسته به نوع عناصر تشکیلدهنده، خواص متفاوتی دارند و در صنایع مختلف مورد استفاده قرار میگیرند. برای مثال، نیتریدها در کاربردهای مقاوم به سایش استفاده میشوند، در حالی که کروماتها در تولید رنگدانههای صنعتی و تصفیه آب کاربرد دارند.

تأثیر کروم در فولاد

افزودن کروم به فولاد یکی از مهمترین روشها برای بهبود خواص مکانیکی، شیمیایی و حرارتی آن است. بهعنوان یک عنصر آلیاژی حیاتی، این فلز نقش کلیدی در تولید فولادهای مقاوم به خوردگی، فولادهای مقاوم به حرارت و فولادهای با سختی و استحکام بالا ایفا میکند. فولادهای حاوی این فلز بهویژه در محیطهای خورنده، دماهای بالا و شرایط سایشی مورد استفاده قرار میگیرند و با کنترل محتوای این عنصر و سایر عناصر آلیاژی، میتوان ترکیبات فولادی متنوع و مقاومی تولید کرد. در ادامه، به صورت تخصصی به تأثیرات این فلز بر ویژگیهای فولاد پرداخته میشود.

افزایش سختی و استحکام

یکی از مهمترین تأثیرات این عنصر در فولاد، افزایش سختی و استحکام است. این فلز با تشکیل کاربیدهای کروم (مانند 2Cr3C) در ساختار میکروسکوپی فولاد، موجب افزایش سختی و مقاومت به سایش آن میشود. این کاربیدها در واقع ذرات بسیار سختی هستند که در ماتریس فولاد توزیع میشوند و به دلیل پیوند قوی بین این فلز و کربن، بهطور قابل ملاحظهای خواص مکانیکی فولاد را بهبود میبخشند.

کاربیدهای تشکیل شده باعث افزایش مقاومت به خستگی فولاد نیز میشوند، بهویژه در محیطهای سایشی و فشارهای مکانیکی شدید. این ویژگی باعث میشود که فولادهای حاوی این عنصر برای تولید قطعاتی مانند بلبرینگها، ابزارهای برشی و ماشینآلات صنعتی که تحت فشار و سایش زیاد هستند، ایدهآل باشند.

پایداری در دماهای بالا

این عنصر با افزایش مقاومت فولاد در برابر اکسیداسیون حرارتی و خزش (تغییر شکل فولاد تحت فشار ثابت در دماهای بالا)، نقش مهمی در بهبود پایداری فولاد در دماهای بالا دارد. این خاصیت بهویژه در فولادهایی که در توربینهای گازی، دیگهای بخار و کورهها استفاده میشوند، حیاتی است. این فلز با تشکیل یک لایه اکسید مقاوم به حرارت بر سطح فولاد، از اکسیداسیون شدید آن در دماهای بالا جلوگیری میکند.

آلیاژهای فولادی با کروم بالا میتوانند دماهای بسیار بالا (تا ۱۱۰۰ درجه سانتیگراد) را تحمل کنند و همچنان استحکام خود را حفظ کنند. این ویژگی باعث میشود که فولادهای حاوی این فلز در صنایع با دماهای بالا مانند صنایع فضایی، خودروسازی و تولید تجهیزات انرژی مورد استفاده قرار گیرند.

کاهش حساسیت به تردی بیندانهای

یکی از مسائل در تولید فولادهای زنگنزن، حساسیت به تردی بیندانهای است که به دلیل رسوب کاربیدهای کروم در مرز دانهها در دماهای حدود ۴۵۰-۸۵۰ درجه سانتیگراد رخ میدهد. این پدیده میتواند منجر به کاهش مقاومت به خوردگی فولاد در مرزهای دانهها شود. با این حال، با کنترل محتوای کربن و استفاده از فرایندهای عملیات حرارتی مناسب (مانند تثبیتکنندههای تیتانیوم یا نیوبیوم) این مشکل در فولادهای آلیاژی حاوی این فلز به حداقل میرسد.

بهبود مقاومت به خزش و شکست در دماهای بالا

در فولادهای مقاوم به حرارت و فشار بالا (مانند فولادهای مقاوم به خزش) نیز این عنصر نقش مهمی ایفا میکند. این فولادها، که حاوی مقادیر بالایی از این فلز (بیش از ۹ درصد) هستند، در دماهای بالا پایداری ساختاری خود را حفظ میکنند و دچار خزش یا شکست نمیشوند. این ویژگی باعث میشود فولادهای حاوی این فلز برای قطعات نیروگاهی و تجهیزات صنعتی تحت فشار بالا در دماهای بالا ایدهآل باشند.

کروم در فولاد زنگ نزن

بهبود مقاومت به خوردگی

یکی از شناختهشدهترین ویژگیهای این فلز در فولاد، توانایی آن در مقاومت به خوردگی است. وقتی این عنصر به میزان کافی (حداقل ۱۰.۵ درصد) به فولاد اضافه میشود، سطح فولاد بهطور خودکار با لایهای نازک و پایدار از اکسید (Cr₂O₃) پوشیده میشود. این لایه اکسیدی، که بهعنوان یک فیلم غیرفعال شناخته میشود، مانع از نفوذ اکسیژن و رطوبت به فلز زیرین میشود و از ادامه فرآیند اکسیداسیون جلوگیری میکند.

این لایه محافظ میتواند خودترمیمی داشته باشد؛ به این معنا که در صورت خراش یا آسیب، دوباره تشکیل میشود و از زنگزدگی جلوگیری میکند. این ویژگی عنصر، فولادهای حاوی آن را برای کاربردهایی که در معرض شرایط خورنده قرار دارند، مانند صنایع پتروشیمی، دریایی و ساخت و ساز بسیار مناسب میسازد. این نوع فولادها با عنوان فولادهای زنگنزن شناخته میشوند و دارای مقاومت بالایی در برابر خوردگی هستند.

سایت رسمی انجمن بینالمللی توسعه کروم : International Chromium Development Association (ICDA)