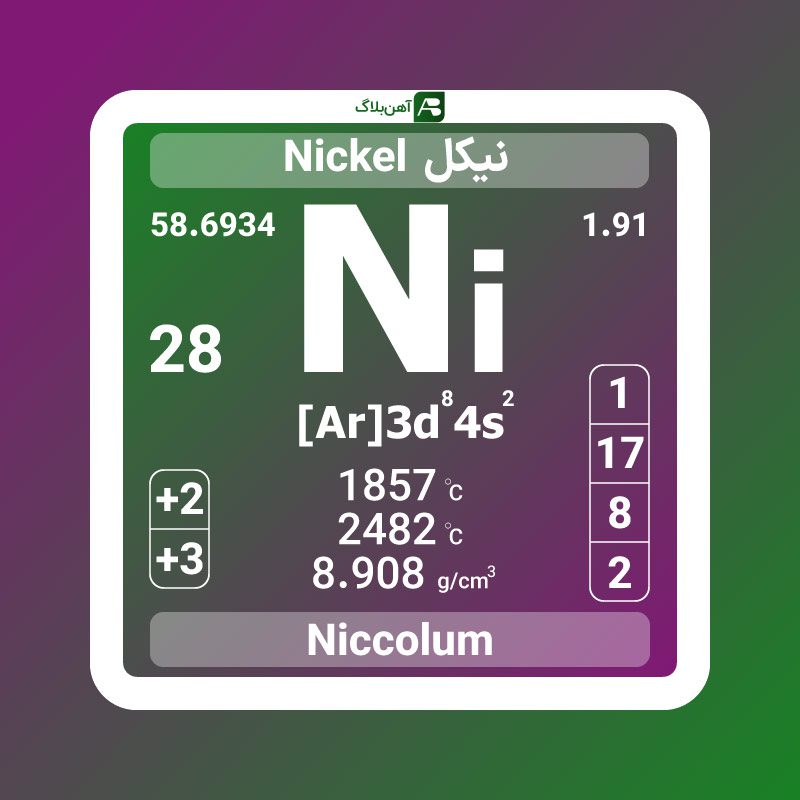

تاثیر نیکل در فولاد به شکل چندجانبه و پیچیدهای دیده میشود. نیکل (Ni) یک عنصر شیمیایی با عدد اتمی 28 و متعلق به گروه 10 جدول تناوبی است که به دلیل خواص منحصر به فرد فیزیکی و شیمیایی خود در آلیاژسازی، بهویژه در تولید فولاد، نقش بسیار حیاتی ایفا میکند.

تاثیر نیکل در فولاد

این فلز نقرهای-سفید با ساختار الکترونی 3d8 4s2، تمایل زیادی به ترکیب با سایر عناصر دارد و به واسطه توانایی بالا در مقابله با اکسیداسیون و خوردگی، بهطور گسترده در صنعت آلیاژسازی استفاده میشود. یکی از مهمترین کاربردهای این عنصر آلیاژی، افزایش استحکام، چقرمگی و مقاومت فولاد در برابر خوردگی است که آن را به یکی از عناصر کلیدی در تولید فولادهای زنگنزن و آلیاژهای مقاوم به حرارت تبدیل کرده است.

یکی از مهمترین ویژگیهای نیکل، تثبیت ساختار کریستالی آستنیت (Austenite) در فولاد است. فولادهای زنگنزن آستنیتی، که شامل درصد بالایی نیکل (معمولاً بین 8 تا 12 درصد) هستند، به دلیل وجود این عنصر دارای خواص فیزیکی و مکانیکی برتری میشوند. این آلیاژساز به فولاد توانایی تحمل دماهای بالا و همچنین مقاومت در برابر خوردگی در محیطهای شیمیایی تهاجمی (در این محیطها، مواد شیمیایی بسیار فعال و خورندهای شامل اسیدها، بازها، نمکها یا سایر ترکیبات شیمیایی خورنده وجود دارند، که میتوانند باعث خوردگی یا تخریب فلزات و آلیاژها شوند) را میبخشد.

نیکل همچنین با افزایش چقرمگی فولاد و کاهش تمایل به شکنندگی در دماهای پایین، به ویژه در کاربردهای زیر صفر، فولاد را به مادهای ایدهآل برای استفاده در محیطهای سرد و پرتنش تبدیل میکند. علاوه بر این، باعث افزایش انعطافپذیری و شکلپذیری فولاد میشود، بهطوری که در کاربردهایی که نیاز به کشش، تغییر شکل و فرمدهی است، بهخصوص در ساخت قطعات پیچیده و ظریف، بسیار مورد توجه قرار میگیرد. فولادهای حاوی این فلز، مقاومت فوقالعادهای در برابر ترکخوردگی ناشی از تنش (Stress Corrosion Cracking) دارند، که این موضوع آنها را برای استفاده در محیطهای فشار بالا و با تغییرات دمایی متناوب مناسب میکند.

نیکل با تأثیرگذاری بر ریزساختار فولاد، ترکیب آلیاژی را تقویت کرده و در کنار عناصر دیگری مانند کروم، مولیبدن و منگنز، خواص نهایی فولاد را بهبود میبخشد. از جمله مهمترین انواع فولادهای نیکلدار میتوان به فولادهای زنگنزن سری 300 اشاره کرد که، علاوه بر مقاومت به خوردگی بسیار بالا، دارای خواص غیرمغناطیسی هستند و در محیطهای با دمای بالا و اسیدی کاربرد دارند.

در کل، این عنصر آلیاژی در فولادهای زنگنزن و سایر فولادهای آلیاژی، نه تنها خواص مکانیکی فولاد را بهبود میبخشد بلکه آن را در برابر عوامل خورنده و تهاجمی مقاوم میکند. این ویژگیها بهخصوص در صنایعی حساسی مانند نیروگاههای هستهای، نفت و گاز، و ساخت تجهیزات دریایی، پتروشیمی، ساخت تجهیزات پزشکی، و صنایع غذایی که نیاز به مقاومت در برابر مواد خورنده و استریلسازی است، اهمیت فراوانی دارد.

نقش و تأثیر نیکل در آلیاژهای فولادی

نقش و تأثیر نیکل در آلیاژهای فولادی به عنوان یک عنصر آستنیتساز قوی، در تثبیت فاز آستنیت در فولاد بسیار مهم است. این خاصیت با تغییر ریزساختار فولاد، موجب بهبود ویژگیهای مکانیکی و شیمیایی آن میشود. در فولادهای آستنیتی، وجود این عنصر باعث میشود تا ساختار کریستالی آستنیت (FCC یا Face-Centered Cubic) در دماهای پایینتر از دمای تبدیل، پایدار باقی بماند. ساختار پایدار آستنیتی باعث میشود فولاد علاوه بر انعطافپذیری و شکلپذیری بالا، دارای مقاومت بیشتری در برابر تغییرات حرارتی و ضربه باشد، بهویژه در دماهای بسیار پایین که فولادهای دیگر دچار شکنندگی میشوند.

افزایش نیکل همچنین تأثیر مستقیم بر خواص خوردگی فولاد دارد. نیکل با تثبیت فاز آستنیت و جلوگیری از تبدیل آن به فازهای مارتنزیتی یا فریتی، توانایی فولاد را در مقاومت در برابر محیطهای خورنده مانند اسیدها، بازها، محلولهای کلریدی، بهویژه در صنایع شیمیایی و دریایی که فولادها در معرض محیطهای تهاجمی است، به شکل قابل توجهی افزایش میدهد.

یکی دیگر از تأثیرات مهم این فلز در فولاد، افزایش حلالیت کربن در فاز آستنیت است. وجود این عنصر باعث میشود کربن به جای تشکیل کاربیدهای مضر نظیر کاربید کروم (Cr23C6) که میتواند موجب خوردگی بیندانهای شود، در فاز آستنیت بهصورت محلول باقی میماند. این ویژگی علاوه بر حفظ خواص مقاومتی فولاد در برابر خوردگی، منجر به بهبود خواص مکانیکی آن نیز میشود.تشکیل کاربیدهای کروم در فولاد بدون نیکل میتواند در دماهای بالا و طی فرآیندهای حرارتی منجر به افت خواص مکانیکی و کاهش مقاومت به خوردگی شود، اما افزودن این عنصر آلیاژی از این مشکل جلوگیری میکند.

علاوه بر این، نیکل تمایل به کاهش دمای انتقال بین فازهای مختلف فولاد دارد و این موضوع به فولاد اجازه میدهد که در دماهای پایینتر از حد معمول، شکلپذیری و استحکام خود را حفظ کند. همچنین، وجود این عنصر در مقادیر مناسب به کاهش حساسیت فولاد به ترکخوردگی ناشی از تنش و خوردگی کمک کرده و در محیطهای دارای کلرید و حاوی یونهای خورنده، عملکرد فولاد را بهبود میبخشد.

به طور کلی، Ni نه تنها با بهبود ساختار آستنیتی فولاد و افزایش انعطافپذیری و مقاومت به خوردگی، بلکه با کنترل تشکیل کاربیدهای مضر و حفظ حلالیت کربن در آستنیت، خواص نهایی فولاد را بهینه میکند.

تأثیر نیکل بر خواص فیزیکی فولاد

تأثیر نیکل بر خواص فیزیکی فولاد بسیار مهم و چندجانبه است و بهطور عمده به دلیل اثر آن بر ریزساختار و رفتار مکانیکی انواع فولاد است. در زیر به بررسی جامع و دقیق تأثیرات نیکل بر خواص فیزیکی فولاد پرداخته میشود:

- تثبیت فاز آستنیت: این عنصر آلیاژی بهعنوان یک آستنیتساز قوی، ساختار آستنیت (FCC) را در فولاد تثبیت میکند و باعث افزایش چقرمگی و انعطافپذیری در دماهای پایین میشود. این ویژگی بهخصوص در محیطهای سرد و کاربردهای زیر صفر اهمیت دارد.

- افزایش مقاومت به خوردگی: با تقویت فاز آستنیت و جلوگیری از تشکیل فازهای مارتنزیتی یا فریتی، مقاومت فولاد در برابر خوردگی در محیطهای خورنده مانند اسیدها، بازها و محلولهای کلریدی به طور چشمگیری افزایش مییابد. این خاصیت بهویژه در صنایع شیمیایی، پتروشیمی و دریایی اهمیت زیادی دارد.

- افزایش مقاومت به اکسیداسیون در دماهای بالا: این عنصر با تشکیل لایههای محافظ اکسید روی سطح فولاد، مقاومت به اکسیداسیون و زنگزدگی در دماهای بالا را افزایش میدهد. این ویژگی فولاد را برای کاربردهای حرارتی مانند صنایع نیروگاهی و موتورهای توربینی مناسب میکند.

- کاهش حساسیت به ترکخوردگی ناشی از تنش (SCC): حضور این عنصر در فولاد باعث کاهش حساسیت به ترکخوردگی ناشی از تنش و خوردگی میشود، که بهویژه در محیطهای پرفشار و خورنده مانند محیطهای دریایی و صنعتی اهمیت دارد.

- بهبود شکلپذیری و قابلیت فرمدهی: وجود این عنصر باعث افزایش انعطافپذیری و شکلپذیری فولاد میشود و برای کاربردهایی که نیاز به کشش و فرمدهی دارند، مانند ساخت قطعات پیچیده و ظریف، بسیار مفید است.

- افزایش چقرمگی در دماهای پایین: این عنصر موجب افزایش چقرمگی فولاد در دماهای بسیار پایین میشود و از شکنندگی آن جلوگیری میکند. این خاصیت در صنایعی مانند هوافضا و مخازن تحت فشار کاربرد زیادی دارد.

- افزایش استحکام کششی و چقرمگی: این عنصر آلیاژی بهطور مستقیم بر بهبود استحکام کششی فولاد تأثیر میگذارد و چقرمگی آن را افزایش میدهد. این امر به افزایش عمر مفید و کاهش احتمال شکست در شرایط تنشزا منجر میشود.

- کاهش حساسیت به خستگی فلز: این عنصر باعث کاهش حساسیت فولاد به خستگی فلز شده و مقاومت آن را در برابر بارهای متناوب و سیکلی بهبود میبخشد. این ویژگی برای قطعاتی که تحت بارهای نوسانی قرار دارند، مانند شفتها و محورهای چرخشی، حیاتی است.

- بهبود مقاومت در برابر تغییرات دمایی ناگهانی: وجود این عنصر در فولاد باعث بهبود مقاومت آن در برابر تغییرات ناگهانی دما میشود. این ویژگی برای کاربردهایی مانند مبدلهای حرارتی و تجهیزات نفت و گاز که در معرض تغییرات دمایی سریع قرار دارند، بسیار مهم است.

- حفظ خواص مکانیکی در دماهای بالا: فولادهای حاوی این عنصر در دماهای بالا همچنان خواص مکانیکی خود مانند استحکام و چقرمگی را حفظ میکنند، که برای کاربردهایی مانند تجهیزات صنعتی در صنایع شیمیایی و نیروگاهی حائز اهمیت است.

- جلوگیری از تشکیل کاربیدهای مضر: این عنصر با افزایش حلالیت کربن در فاز آستنیت، از تشکیل کاربیدهای مضر مانند کاربید کروم جلوگیری میکند که این امر به جلوگیری از خوردگی بیندانهای و بهبود خواص مکانیکی فولاد کمک میکند.

بهبود خاصیت غیرمغناطیسی: فولادهای زنگنزن حاوی این عنصر آلیاژی معمولاً خاصیت غیرمغناطیسی دارند که این ویژگی آنها را برای کاربردهایی که نیاز به مواد غیرمغناطیسی دارند، مانند تجهیزات پزشکی و الکترونیکی، مناسب میسازد.

افزایش پایداری در برابر حرارتهای بالا: این عنصر با کاهش تمایل فولاد به تغییرات ساختاری در دماهای بالا، پایداری حرارتی فولاد را افزایش داده و از افت خواص مکانیکی در اثر قرارگیری طولانیمدت در معرض حرارت جلوگیری میکند.

تأثیر نیکل بر خواص شیمیایی فولاد

تأثیر نیکل بر خواص شیمیایی فولاد بهعنوان یکی از عناصر آلیاژی کلیدی، نقش حیاتی و چندجانبهای در بهبود رفتار شیمیایی فولاد ایفا میکند. در ادامه، به بررسی دقیق و جامع این تأثیرات بر خواص شیمیایی فولاد میپردازیم:

- تثبیت فاز آستنیتی (Austenite Stabilization): یکی از تأثیرات شیمیایی برجسته این عنصر در فولاد، توانایی آن در تثبیت فاز آستنیت در دماهای پایینتر از دمای تبدیل است. این عنصر با پایین آوردن دمای تبدیل آستنیت به مارتنزیت، باعث پایداری فاز آستنیتی در شرایط مختلف میشود. این پایداری باعث بهبود مقاومت به خوردگی و چقرمگی فولاد در محیطهای خورنده و تنشزا میشود.

- در محیطهایی که نیاز به ثبات ساختاری در دماهای پایین یا بالا وجود دارد، این عنصر بهطور شیمیایی فاز آستنیت را حفظ میکند، که این امر منجر به مقاومت بالاتر فولاد در برابر ترکخوردگی و شکست در دماهای مختلف میشود.

- اثر آلیاژسازی بر جلوگیری از کاربیدهای مضر: یکی از معضلات اصلی در آلیاژهای فولادی تشکیل کاربیدهای مضر کروم (Cr23C6) در دماهای بالا است. این کاربیدها در مرز دانهها رسوب میکنند و باعث ایجاد خوردگی بیندانهای میشوند. حضور این عنصر در ترکیب شیمیایی فولاد، با افزایش حلالیت کربن در فاز آستنیت، از تشکیل این کاربیدهای مضر جلوگیری کرده و بدین ترتیب، خطر خوردگی بیندانهای را کاهش میدهد.

- این ویژگی در فولادهای زنگنزن آستنیتی اهمیت ویژهای دارد، بهخصوص در محیطهایی که فولاد تحت عملیات حرارتی یا دمای بالاست. کنترل تشکیل کاربیدهای مضر، منجر به حفظ خواص مکانیکی و شیمیایی فولاد در بلندمدت میشود.

- افزایش مقاومت به خوردگی عمومی و موضعی: از نظر شیمیایی، این عنصر با تشکیل لایههای محافظ سطحی از اکسیدهای پایدار، مقاومت فولاد در برابر خوردگی عمومی را افزایش میدهد. در محیطهای خورنده شدید مانند اسیدها (اسید نیتریک، سولفوریک و کلریدریک)، بازها و محلولهای نمکی، حضور این عنصر باعث ایجاد پوششهای نازکی از اکسید میشود که مانع از نفوذ عوامل خورنده به سطح فلز میگردد.

- همچنین، خوردگی موضعی مانند خوردگی حفرهای (Pitting Corrosion) و خوردگی شکافی (Crevice Corrosion) که در حضور کلریدها رخ میدهد، با افزودن این عنصر کنترل میشود. این نوع خوردگیها به دلیل تمرکز تنشهای محلی در مناطق خاصی از سطح فولاد ایجاد میشوند و با حضور این عنصر و تثبیت ساختار آستنیتی، از پیشرفت این نوع خوردگی جلوگیری میشود.

- بهبود مقاومت در برابر ترکخوردگی ناشی از تنشهای شیمیایی (Stress Corrosion Cracking – SCC): فولادهای آلیاژی که حاوی این عنصر هستند، مقاومت بالاتری در برابر ترکخوردگی ناشی از تنشهای شیمیایی دارند. SCC یک پدیده پیچیده است که در محیطهای خورنده و تنشزا رخ میدهد. وجود این عنصر به دلیل حفظ فاز آستنیت، فولاد را در برابر حملات تنشی و خوردگی محافظت میکند. این ویژگی در صنایع دریایی، نفت و گاز، و پتروشیمی که فولادها در معرض محیطهای خورنده و فشارهای مکانیکی هستند، بسیار حیاتی است.

- اثر بر ترکیبات محلول در فولاد (Solid Solution Strengthening): این عنصر با حل شدن در فاز آستنیت و بهبود ساختار داخلی، اثرات شیمیایی مثبتی بر فولاد دارد. بهطور خاص، این عنصر به عنوان یک آلیاژساز جامد، باعث بهبود چقرمگی و کاهش شکنندگی فولاد میشود. همچنین، این اثر باعث افزایش استحکام کششی و مقاومت به خوردگی میشود، بهویژه در دماهای پایین که شکنندگی فولاد افزایش مییابد.

- افزایش مقاومت به اکسیداسیون در دماهای بالا (High-Temperature Oxidation Resistance): از دیدگاه شیمیایی، یکی از مهمترین اثرات این عنصر بر فولاد، افزایش مقاومت به اکسیداسیون در دماهای بالا است. این عنصر با ایجاد یک لایه نازک اکسیدی پایدار بر سطح فولاد، از واکنشهای شیمیایی ناخواسته مانند اکسیداسیون فلز جلوگیری میکند. این خاصیت در محیطهای با دماهای بسیار بالا (مانند توربینها، مبدلهای حرارتی و تجهیزات پتروشیمی) از اهمیت بالایی برخوردار است، زیرا از تشکیل لایههای اکسید مخرب و کاهش خواص مکانیکی جلوگیری میکند.

- کاهش حلالیت گازهای مضر در فولاد (Decreased Solubility of Harmful Gases): این عنصر باعث کاهش حلالیت گازهای مضر مانند نیتروژن و هیدروژن در فولاد میشود. این گازها در شرایط محیطی خاص میتوانند باعث ترکخوردگی یا شکنندگی فولاد شوند. افزودن این عنصر به آلیاژ فولاد، حلالیت گازهای مخرب را کاهش داده و باعث بهبود پایداری شیمیایی در مقابل ترکخوردگی هیدروژنی (Hydrogen Embrittlement) و سایر پدیدههای مرتبط با گازهای محلول میشود.

- بهبود سازگاری شیمیایی با عناصر دیگر: این عنصر با عناصر دیگری مانند کروم، مولیبدن، و تیتانیوم در تعامل است و به بهبود خواص کلی آلیاژ کمک میکند. ترکیب مناسب این عناصر در فولاد باعث افزایش مقاومت به خوردگی، استحکام حرارتی و شیمیایی فولاد میشود. در واقع، این عنصر با بهبود ترکیب شیمیایی فولاد و هماهنگسازی رفتار عناصر دیگر، از ایجاد ترکیبات مضر یا نامطلوب در فولاد جلوگیری میکند.

- بهبود واکنشهای متالورژیکی (Enhancement of Metallurgical Reactions): این عنصر نقش بسیار مهمی در بهبود واکنشهای متالورژیکی فولاد ایفا میکند. به عنوان یک عنصر آلیاژی، در طول فرآیندهای مختلف مانند ذوب، ریختهگری و عملیات حرارتی، این عنصر به بهبود همگنی ترکیب شیمیایی فولاد کمک میکند. از جمله تأثیرات اصلی این عنصر، کنترل و تثبیت فازهای مختلف در طی فرآیندهای متالورژیکی است. بهطور مثال:

- کاهش تمایل به تبرید: در طی فرآیندهای حرارتی مانند آنیلینگ، وجود این عنصر از جدایش و تجمع ناخواسته عناصر دیگر مانند کربن و کروم جلوگیری میکند، که این موضوع به بهبود همگنی ساختار فولاد کمک میکند.افزایش کنترل بر تشکیل رسوبات آلیاژی: این عنصر همچنین در کنترل تشکیل رسوبات مانند کاربیدها و نیتریدها نقش دارد و از ایجاد فازهای مضر که ممکن است به خوردگی یا کاهش استحکام مکانیکی منجر شوند، جلوگیری میکند. بهویژه در فولادهای زنگنزن، این عنصر با کنترل واکنشهای متالورژیکی در طول عملیات حرارتی، استحکام و مقاومت به خوردگی نهایی آلیاژ را بهبود میبخشد.

- کاهش واکنشپذیری و بهبود پایداری شیمیایی (Reduced Reactivity and Improved Chemical Stability): این عنصر بهطور مستقیم باعث کاهش واکنشپذیری فولاد با محیطهای شیمیایی میشود. یکی از ویژگیهای مهم این عنصر، تشکیل لایههای نازک اکسیدی بسیار پایدار بر سطح فولاد است که بهطور مؤثری از فولاد در برابر عوامل خورنده محافظت میکند. از جمله اثرات این پدیده میتوان به موارد زیر اشاره کرد:

- کاهش واکنشپذیری با اکسیژن و گازهای خورنده: این عنصر با ایجاد لایههای محافظ اکسیدی باعث میشود که فولاد در محیطهای حاوی اکسیژن، گوگرد یا کلریدها (مانند آب دریا یا محیطهای اسیدی و قلیایی) واکنش کمتری نشان دهد. بهویژه در محیطهای اتمسفری یا صنعتی با سطوح بالای آلودگی شیمیایی، این عنصر به شکل مؤثری از فولاد محافظت میکند.بهبود پایداری شیمیایی در دماهای بالا: این عنصر باعث کاهش میزان واکنشپذیری فولاد در دماهای بالا میشود. این خاصیت در صنایع نیروگاهی، پتروشیمی و دیگر محیطهایی که فولادها در معرض دماهای بالا هستند، بسیار مهم است. لایههای محافظ ایجاد شده بر سطح فولاد از اکسیداسیون عمیق جلوگیری کرده و پایداری فولاد را در شرایط حرارتی و شیمیایی سخت حفظ میکنند.مقاومت در برابر خوردگیهای خاص: یکی از مزایای کلیدی این عنصر، کاهش سرعت خوردگیهای خاص مانند خوردگی حفرهای و خوردگی بیندانهای است. این خوردگیها در محیطهای حاوی کلریدها و دیگر ترکیبات تهاجمی شیمیایی شایع هستند. با کاهش واکنشپذیری سطحی فولاد، این عنصر از پیشرفت خوردگی و تخریب سازه جلوگیری میکند.

جمعبندی تأثیر نیکل بر خواص شیمیایی فولاد

نیکل، به عنوان یکی از عناصر آلیاژی استراتژیک، نقش تعیینکنندهای در بهبود خواص شیمیایی و متالورژیکی فولاد دارد. این عنصر با کنترل واکنشهای متالورژیکی، از تشکیل رسوبات مضر مانند کاربیدهای کروم جلوگیری کرده و بهبود همگنی ریزساختاری فولاد را در طی فرآیندهای حرارتی تضمین میکند. علاوه بر این، نیکل با کاهش واکنشپذیری فولاد در برابر عوامل خورنده و ایجاد لایههای محافظ اکسیدی پایدار، مقاومت به خوردگی را در محیطهای اسیدی و دماهای بالا بهطور قابل ملاحظهای افزایش میدهد. پایداری شیمیایی بالا و بهینهسازی خواص فازی فولاد، نیکل را به انتخابی ایدهآل برای کاربردهای صنعتی حساس مانند پتروشیمی، نیروگاهها و صنایع دریایی تبدیل میکند، جایی که نیاز به عملکرد مطمئن در شرایط خورنده و حرارتی شدید وجود دارد.

فولادهای حاوی نیکل به دلیل خواص برترشان، بهویژه در زمینه مقاومت به خوردگی، استحکام مکانیکی و پایداری حرارتی، در دستههای مختلفی طبقهبندی میشوند. در ادامه به معرفی انواع اصلی فولادهای حاوی نیکل و ویژگیهای آنها پرداخته میشود:

فولادهای حاوی نیکل

1. فولاد زنگنزن آستنیتی

فولاد Austenitic Stainless Steel به دلیل دارا بودن بالای عنصر آلیاژی Ni، ساختار آستنیتی دارند و از مهمترین فولادهای زنگنزن محسوب میشوند.

- سری 304: این فولاد معمولاً بین 8 تا 10.5 درصد فلز Ni دارد و به دلیل مقاومت بالا در برابر خوردگی، بهویژه در محیطهای مرطوب و خورنده، بسیار رایج است. در صنایع غذایی، دارویی، تجهیزات آشپزخانه و ساخت و ساز استفاده میشود.

- سری 316: این فولاد حاوی 10 تا 14 درصد فلز Ni و همچنین مولیبدن است که باعث افزایش مقاومت به خوردگی، بهویژه در محیطهای حاوی کلرید و اسیدی میشود. این فولاد در صنایع دریایی، شیمیایی و پتروشیمی به کار میرود.

- سری 310: با حدود 20 تا 22 درصد عنصر آلیاژی Ni و 25 درصد کروم، این فولاد به دلیل مقاومت عالی در برابر اکسیداسیون و حرارت بالا شناخته میشود. برای کاربردهایی مانند مبدلهای حرارتی و کورهها استفاده میشود.

2. فولاد زنگنزن دوپلکس

فولاد Duplex Stainless Steel دارای ساختار آستنیتی-فریتی هستند و به طور معمول حدود 4 تا 6 درصد عنصر آلیاژی Ni دارند. خواص فازی دوگانه باعث افزایش مقاومت به خوردگی و استحکام بالا میشود.

- فولادهای دوپلکس استاندارد: این فولادها برای محیطهای خورنده مانند آب دریا و پالایشگاههای نفت و گاز طراحی شدهاند. ترکیب فلز Ni با کروم و مولیبدن مقاومت بالایی به خوردگی و ترکخوردگی ناشی از تنش ایجاد میکند.

- فولادهای سوپر دوپلکس (Super Duplex Steels): این نوع فولادها دارای حدود 7 درصد عنصر آلیاژی Ni و مقادیر بیشتری کروم و مولیبدن هستند. برای محیطهای بسیار خورنده مانند صنعت نفت و گاز و همچنین در سازههای زیر دریایی استفاده میشوند.

3. فولاد مقاوم به حرارت

فولاد Heat-Resistant Steel حاوی درصد بالاتری از فلز Ni هستند (بین 20 تا 30 درصد) و برای تحمل دماهای بسیار بالا طراحی شدهاند.

- فولادهای Inconel: یکی از مشهورترین آلیاژهای مقاوم به حرارت با 50 تا 70 درصد عنصر آلیاژی Ni است. Inconel به دلیل مقاومت فوقالعاده در برابر اکسیداسیون و خوردگی در دماهای بالا، در صنایع هوافضا، موتورهای جت، توربینهای گازی و قطعات مبدلهای حرارتی استفاده میشود.

- فولادهای مقاوم به اکسیداسیون: این فولادها معمولاً در توربینها، کورهها و بخشهای داغ موتورهای صنعتی به کار میروند و به دلیل حضور فلز Ni، در دماهای بالا اکسید نمیشوند.

4. فولاد نیکل کروم

فولاد Nickel-Chromium Steel به دلیل ترکیب فلز Ni و کروم، مقاومت عالی به خوردگی و دمای بالا دارند.

- فولادهای نیکل-کروم-مولیبدن: این ترکیب علاوه بر عنصر آلیاژی Ni و کروم، حاوی مولیبدن است و مقاومت به خوردگی حفرهای را در محیطهای خورنده مانند صنایع شیمیایی و دریایی افزایش میدهد.

- فولادهای مقاوم به سایش و حرارت: این فولادها برای قطعات موتورهای سنگین و توربینهای صنعتی استفاده میشوند.

5. فولاد مقاوم به سرما

فولاد Cryogenic Steel برای استفاده در دماهای بسیار پایین طراحی شدهاند و حاوی حدود 9 درصد عنصر آلیاژی Ni هستند.

- فولادهای حاوی 9 درصد Ni: این فولادها برای مخازن نگهداری گازهای مایع مانند LNG و هیدروژن استفاده میشوند. در دماهای زیر صفر، این فولادها چقرمگی و مقاومت بالایی به شکست نشان میدهند و بهویژه برای محیطهای بسیار سرد مناسب هستند.

6. فولاد کمآلیاژ با استحکام بالا

فولاد High-Strength Low-Alloy Steel ( HSLA ) حاوی مقدار کمی از عنصر آلیاژی Ni (1 تا 2 درصد) هستند و برای بهبود استحکام، سختی و چقرمگی طراحی شدهاند.

- فولادهای سازهای مقاوم: این فولادها در سازههای پلها، برجها و ساختمانهای سنگین استفاده میشوند. ترکیب عنصر Ni و دیگر عناصر آلیاژی باعث افزایش مقاومت به ضربه و خمش میشود.

7. فولاد مارتنزیتی زنگنزن

فولاد Martensitic Stainless Steel حاوی 1 تا 4 درصد عنصر آلیاژی Ni هستند و به دلیل سختی و مقاومت بالا برای کاربردهای خاصی استفاده میشوند.

- فولادهای سری 410 و 420: این نوع فولادها به دلیل مقاومت به سایش و خوردگی در ابزارآلات برشی، تیغهها و چاقوها مورد استفاده قرار میگیرند. عنصر Ni در این فولادها باعث بهبود سختی و مقاومت به خوردگی میشود.

8. فولاد نیکل مس

فولاد Nickel-Copper Alloy حاوی مقادیر بالایی از عنصر آلیاژی Ni و مس هستند و به دلیل مقاومت به خوردگی و اکسیداسیون در محیطهای شور و اسیدی استفاده میشوند.

- آلیاژ Monel: این آلیاژ حاوی حدود 63 تا 70 درصد فلز Ni و 20 تا 29 درصد مس است و مقاومت بالایی در برابر اسیدها و نمکها دارد. به همین دلیل، در صنایع دریایی، شیمیایی و غذایی مورد استفاده قرار میگیرد.

کابرد نیکل در صنایع

فولادهای نیکلدار به دلیل خواص بینظیر مانند مقاومت به خوردگی، استحکام مکانیکی بالا، پایداری در دماهای بالا و پایین، و مقاومت در برابر شوکهای حرارتی، در صنایع مختلف کاربردهای گستردهای دارند. در زیر به مهمترین کاربردهای صنعتی این فولادها پرداخته میشود:

1.صنایع دریایی

نیکل به دلیل مقاومت بالایش در برابر خوردگی ناشی از آب شور و کلریدها، در ساخت تجهیزات و سازههای دریایی بهکار میرود:

- پروانههای کشتی: به دلیل تماس مداوم با آب شور، از آلیاژهای نیکل-مس (Monel) که مقاومت بالایی به خوردگی دارند، استفاده میشود.

- تجهیزات زیرآبی: برای ساخت لولهها، پمپها و سیستمهای زیرآبی به دلیل نیاز به جلوگیری از خوردگی و زنگزدگی، از مواد مقاوم استفاده میشود.

- سکوهای نفتی: Ni در آلیاژهای مقاوم به خوردگی برای ساخت و نگهداری تجهیزات سکوهای دریایی استفاده میشود.

2.صنعت نیروگاهی

مورد کاربرد در مواد با پایداری بالا در دماهای بالا و مقاومت به اکسیداسیون و خوردگی در نیروگاههای حرارتی و گازی

- سوپرآلیاژهای نیکل: در ساخت توربینهای گازی و بخاری، به دلیل توانایی تحمل دماهای بسیار بالا و استحکام در شرایط حرارتی شدید، به کار میروند.

- محفظههای احتراق: در توربینهای نیروگاهی از آلیاژهای این فلز استفاده میشود تا در برابر حرارت و فشار بالا مقاومت کنند.

- مبدلهای حرارتی: Ni برای جلوگیری از خوردگی ناشی از تغییرات حرارتی و تحمل شرایط سخت در این تجهیزات بهکار میرود.

3.صنایع پزشکی و دارویی

دارای کاربرد در تجهیزات پزشکی و دارویی به دلیل مقاومت به خوردگی و خاصیت ضدباکتریایی

- ایمپلنتها و استنتها: استفاده در آلیاژهای نیکل-تیتانیوم (Nitinol) ، که به دلیل خاصیت حافظهشکل و انعطافپذیری، در ساخت استنتها و وسایل ارتوپدی به کار میروند.

- ابزارهای جراحی: فولادهای زنگنزن حاوی این عنصر برای ساخت قیچیها، تیغهها و وسایل جراحی که نیاز به مقاومت در برابر استریلسازی مداوم دارند، به کار میروند.

- تجهیزات استریلکننده: از فولادهای مقاوم به خوردگی سری 316 استفاده میشود که میتوانند در برابر مواد استریلکننده و شیمیایی مقاومت کنند.

4. صنایع غذایی و نوشیدنی

مورد کاربرد در صنایع غذایی به دلیل مقاومت بالا در برابر اسیدهای خوراکی و خوردگی در تجهیزات فرآوری مواد غذایی

- مخازن ذخیرهسازی و لولهکشی: این فلز در ساخت فولادهای زنگنزن برای تجهیزات نگهداری و انتقال مواد غذایی و نوشیدنی استفاده میشود تا از زنگزدگی و آلودگی جلوگیری کند.

- تجهیزات فرآوری لبنیات: Ni در ساخت تجهیزات نگهداری و فرآوری شیر و محصولات لبنی بهکار میرود که نیاز به مقاومت بالا در برابر خوردگی و سهولت تمیزکاری دارند.

- دستگاههای بستهبندی: Ni در فولادهای مقاوم به خوردگی بهویژه برای دستگاههای بستهبندی مواد غذایی استفاده میشود.

5. ساختمانسازی و معماری

نیکل در تولید فولادهای مقاوم به خوردگی که در سازههای معماری و ساختمانی استفاده میشود، کاربرد دارد:

- پوششهای زنگنزن: در نمای ساختمانها و پلهای مدرن، از این فلز در تولید فولادهای زنگنزن استفاده میشود که به طول عمر و مقاومت سازهها در برابر شرایط جوی کمک میکند.

- دکوراسیونهای داخلی و خارجی: این عنصر در تولید محصولات فلزی براق و مقاوم به خوردگی برای تزئینات داخلی و خارجی ساختمانها کاربرد دارد.

6. تجهیزات انرژیهای تجدیدپذیر

نیکل در تولید قطعاتی که در تجهیزات انرژیهای تجدیدپذیر استفاده میشوند، به کار میرود:

- توربینهای بادی و خورشیدی: نیکل در آلیاژهای مقاوم به سایش و خوردگی که در ساخت قطعات توربینهای بادی و پنلهای خورشیدی استفاده میشود، کاربرد دارد.

- سلولهای سوختی: نیکل در الکترودها و سایر قطعات سلولهای سوختی به دلیل مقاومت در برابر خوردگی و اکسیداسیون استفاده میشود.

7. صنعت هوافضا

مورد استفاده در تولید سوپرآلیاژهایی که برای کاربردهای هوافضایی نیاز به استحکام در دماهای بالا دارند

- موتورهای جت: سوپرآلیاژهای نیکل در ساخت تیغههای توربین، محفظه احتراق و اجزای موتورهای جت به کار میروند که باید در برابر حرارت و فشار بالا مقاومت کنند.

- قطعات توربینهای هوایی: آلیاژهای نیکل-کبالت که دارای مقادیر زیادی نیکل و کبالت هستند به دلیل استحکام مکانیکی بالا و مقاومت در برابر خوردگی در ساخت قطعات حساس هوایی استفاده میشوند.

8. صنایع نظامی

- زرههای نظامی و وسایل نقلیه زرهی: فولادهای زنگنزن و آلیاژهای نیکل به دلیل استحکام و مقاومت به ضربه، در ساخت تانکها و زرههای نظامی استفاده میشوند.

- قطعات موشکی: نیکل در ساخت قطعاتی که نیاز به مقاومت حرارتی و مکانیکی بالا دارند، مانند نازلهای موشکها و موتورهای جت نظامی به کار میرود.

9. صنایع نفت و گاز

نیکل به دلیل مقاومت به خوردگی در محیطهای خورنده و دماهای بالا در تجهیزات حفاری و پالایشگاهی کاربرد دارد:

- لولهها و تجهیزات حفاری زیر دریا: آلیاژهای نیکل-کروم-مولیبدن برای مقاومت در برابر خوردگی و فشار در زیر دریا استفاده میشوند.

- مبدلهای حرارتی پالایشگاهی: این فلز در ساخت آلیاژهایی به کار میرود که در مقابل خوردگی ناشی از مواد اسیدی و کلریدی مقاومت دارند.

10. فولاد و آلیاژسازی

نیکل یکی از اجزای کلیدی در تولید آلیاژهای مقاوم به خوردگی و حرارت در صنعت فولادسازی است:

- فولادهای زنگنزن آستنیتی: نیکل در ساخت فولادهای مقاوم به خوردگی استفاده میشود که در محیطهای صنعتی به کار میروند.

- آلیاژهای مقاوم به سایش و حرارت: نیکل در تولید آلیاژهای مقاوم به سایش و دمای بالا، در صنایع سنگین مانند ریختهگری و تولید ماشینآلات استفاده میشود.

11. صنایع شیمیایی و پتروشیمی

نیکل به دلیل مقاومت به خوردگی در محیطهای اسیدی و بازی، در ساخت تجهیزات پتروشیمی و شیمیایی استفاده میشود:

- راکتورها و مبدلهای حرارتی: نیکل در ساخت تجهیزات فرآوری مواد شیمیایی به دلیل مقاومت به اسیدها و مواد خورنده بهکار میرود.

- لولهکشیها و اتصالات پتروشیمی: نیکل در آلیاژهایی استفاده میشود که در مقابل خوردگی ناشی از مواد شیمیایی و حرارت بالا مقاومت کنند.

12. تولید باتریها

نیکل در تولید باتریهای قابل شارژ با چگالی انرژی بالا بهکار میرود:

- باتریهای نیکل-کادمیم (NiCd) و نیکل-متال هیدرید (NiMH): در خودروهای هیبریدی و تجهیزات قابل حمل استفاده میشوند، زیرا نیکل به افزایش عمر و بهبود کارایی این باتریها کمک میکند.

- باتریهای لیتیوم-یون: نیکل بهعنوان یکی از مواد اصلی در کاتدهای این باتریها به کار میرود و باعث افزایش چگالی انرژی و عمر مفید باتری میشود.

13. صنعت خودروسازی

نیکل در ساخت قطعات مقاوم به حرارت و باتریهای خودروهای الکتریکی کاربرد دارد:

- سیستمهای اگزوز و قطعات موتور: نیکل بهدلیل مقاومت به حرارت و خوردگی، در ساخت سیستمهای اگزوز و قطعاتی که در معرض دماهای بالا هستند، استفاده میشود.

- باتریهای خودروهای الکتریکی: نیکل در ساخت باتریهای لیتیوم-یون به دلیل توانایی بالا در ذخیرهسازی انرژی و دوام بیشتر، کاربرد دارد.

نتیجهگیری:

فولادهای نیکلدار به دلیل خواص مکانیکی و شیمیایی برجستهشان در بسیاری از صنایع کاربرد دارند، اما تولید و استفاده از آنها با چالشها و ملاحظات اقتصادی متعددی نیز همراه است. این چالشها به عواملی مانند هزینه تولید، دسترسی به مواد اولیه، تأثیر نوسانات بازار نیکل و مسائل زیستمحیطی و بازیافت مربوط میشوند. در ادامه به بررسی جامع چالشها و ملاحظات اقتصادی مرتبط با فولادهای نیکلدار پرداخته میشود:

چالشها و ملاحظات اقتصادی مرتبط با فولادهای نیکلدار

1. هزینه بالای نیکل به عنوان ماده اولیه

نیکل یک فلز گرانبهاست و هزینه آن به طور قابلتوجهی از سایر عناصر آلیاژی مورد استفاده در تولید فولاد بیشتر است. این افزایش هزینه مستقیماً به قیمت تمامشده فولادهای نیکلدار منتقل میشود، که میتواند مصرفکنندگان را در انتخاب این نوع فولاد محدود کند. به خصوص در صنایعی که قیمت مواد اولیه نقش تعیینکنندهای در سودآوری دارد، هزینه بالای نیکل میتواند عاملی محدودکننده باشد.

نوسانات قیمت نیکل در بازار جهانی نیز یکی از چالشهای اصلی برای تولیدکنندگان فولادهای نیکلدار است. قیمت نیکل تحت تأثیر عوامل گوناگونی مانند شرایط سیاسی و اقتصادی کشورهایی که ذخایر نیکل دارند (مثل اندونزی و فیلیپین)، تقاضا از صنایع خودروسازی و باتریسازی، و محدودیتهای زیستمحیطی است. این نوسانات میتواند منجر به عدم ثبات در قیمت فولادهای نیکلدار و کاهش توان رقابتی آنها در بازار شود.

2. دسترسی محدود به منابع نیکل

منابع نیکل در سطح جهانی محدود است و عمدتاً در کشورهای خاصی متمرکز شده است. این مسئله باعث وابستگی تولیدکنندگان فولاد به تأمین نیکل از کشورهای تولیدکننده میشود، که ممکن است به دلیل مسائل ژئوپلیتیکی، تحریمها یا مشکلات زیستمحیطی دچار اختلال شوند. دسترسی محدود به نیکل و رقابت برای استفاده از آن، به ویژه در صنایع جدیدی مانند تولید باتریهای لیتیوم-یون (برای خودروهای برقی)، باعث افزایش فشار بر بازار نیکل و افزایش قیمت آن میشود.

3. هزینههای تولید و فناوریهای پیشرفته

تولید فولادهای نیکلدار نیاز به فناوریهای پیشرفتهتری نسبت به فولادهای معمولی دارد. فرایندهای پیچیدهای مانند کنترل دقیق ترکیب شیمیایی، عملیات حرارتی خاص و فرآیندهای جوشکاری ویژه برای تولید فولادهای نیکلدار ضروری هستند. این فرایندها هزینههای تولید را افزایش داده و نیازمند سرمایهگذاری در تجهیزات و فناوریهای مدرن هستند. به عنوان مثال، جوشکاری فولادهای نیکلدار به دلیل حساسیت به ترکخوردگی و خوردگی نیاز به تکنیکهای خاص و هزینهبر دارد که باعث افزایش هزینههای عملیاتی میشود.

4. رقابت با مواد جایگزین

یکی از چالشهای اقتصادی فولادهای نیکلدار، رقابت با سایر مواد آلیاژی و مهندسی است که خواصی مشابه با قیمت کمتر ارائه میدهند. برای برخی کاربردها، فولادهای کمآلیاژ یا فولادهای بدون نیکل (مانند فولادهای زنگنزن فریتی یا دو فازی با نیکل کمتر) میتوانند به عنوان جایگزینهای اقتصادیتر مطرح شوند. این موضوع به ویژه در صنایعی که هزینه مواد اولیه نقش مهمی در تصمیمگیری دارد، مانند صنایع ساختمانی و خودروسازی، تأثیرگذار است.

5. مسائل زیستمحیطی و محدودیتهای تولید

استخراج نیکل از معادن به دلیل اثرات زیستمحیطی مانند تخریب زیستگاهها، تولید گازهای گلخانهای و آلودگی آب و خاک، تحت نظارتها و محدودیتهای سختگیرانهتری قرار گرفته است. این محدودیتها میتوانند هزینههای استخراج و تولید نیکل را افزایش دهند. علاوه بر این، نگرانیهای زیستمحیطی میتواند باعث کاهش تولید نیکل و در نتیجه افزایش قیمت آن در بازار شود، که این خود فشار بیشتری بر تولیدکنندگان فولادهای نیکلدار وارد میکند.

6. بازیافت و تأثیر بر اقتصاد چرخشی

یکی از ملاحظات اقتصادی مهم در صنعت فولادهای نیکلدار، مسئله بازیافت است. فولادهای نیکلدار به دلیل ارزش بالای نیکل موجود در آنها بازیافتپذیر هستند و این مسئله میتواند هزینههای تولید را کاهش دهد. با این حال، فرآیندهای بازیافت این نوع فولادها پیچیده و پرهزینه است، به ویژه اگر جداسازی نیکل از سایر عناصر به دقت صورت نگیرد. همچنین، نوسانات قیمت نیکل و دیگر فلزات میتواند بر ارزش اقتصادی بازیافت تأثیرگذار باشد.

7. تقاضای رو به افزایش برای نیکل در صنایع نوظهور

با رشد صنایع نوظهوری مانند خودروهای الکتریکی و تولید باتریهای لیتیوم-یون، تقاضا برای نیکل به طور قابلتوجهی افزایش یافته است. این امر فشار بیشتری بر بازار نیکل وارد کرده و قیمت آن را افزایش داده است. تولیدکنندگان فولادهای نیکلدار اکنون با رقابتی فزاینده برای دسترسی به نیکل مواجه هستند، که این موضوع میتواند بر توانایی آنها در تامین نیکل با قیمت مناسب تأثیرگذار باشد.

8. هزینههای نگهداری و تعمیرات

فولادهای نیکلدار به دلیل خواص مکانیکی و مقاومتی برتر خود، نیاز به نگهداری و تعمیرات کمتری نسبت به فولادهای معمولی دارند، اما در صورت نیاز به تعمیر، فرآیندهای خاصی مانند جوشکاری دقیق و عملیات حرارتی پس از جوشکاری مورد نیاز است. این فرایندها هزینههای تعمیرات را افزایش میدهند و ممکن است زمان بیشتری برای بازگرداندن سیستم به حالت عملیاتی نیاز داشته باشند. بنابراین، هزینههای نگهداری و تعمیرات نیز باید بهعنوان یک ملاحظه اقتصادی در نظر گرفته شوند.

9. تأثیر سیاستهای بینالمللی و تعرفهها

تغییرات در سیاستهای تجاری بینالمللی، تحریمها و تعرفههای وارداتی و صادراتی بر نیکل و فولاد میتواند بر هزینههای تولید تأثیرگذار باشد. تعرفههای بالا بر نیکل و فولادهای نیکلدار ممکن است قیمت این محصولات را افزایش داده و باعث کاهش رقابتپذیری آنها در بازارهای بینالمللی شود.

10. بازار جهانی فولاد و نوسانات تقاضا

تقاضای جهانی برای فولادهای نیکلدار ممکن است بهطور دورهای دچار نوسان شود. رکود اقتصادی در برخی صنایع اصلی مانند خودروسازی، هوافضا و صنایع دریایی میتواند به کاهش تقاضا برای فولادهای نیکلدار منجر شود. این نوسانات در تقاضا باعث بیثباتی در بازار و کاهش بهرهوری تولیدکنندگان فولاد میشود.

نتیجهگیری:

ملاحظات اقتصادی تولید و استفاده از فولادهای نیکلدار شامل هزینه بالای مواد اولیه، محدودیتهای دسترسی به منابع نیکل، هزینههای تولید و فناوریهای پیچیده، رقابت با مواد جایگزین، و چالشهای زیستمحیطی و بازیافت است. تولیدکنندگان فولادهای نیکلدار باید با دقت این عوامل را مدیریت کنند تا بتوانند در بازار جهانی رقابتی باقی بمانند و از نوسانات قیمت نیکل و تغییرات تقاضای بازار بهرهمند شوند.

سایت رسمی انستیتو نیکل : Nickel Institute