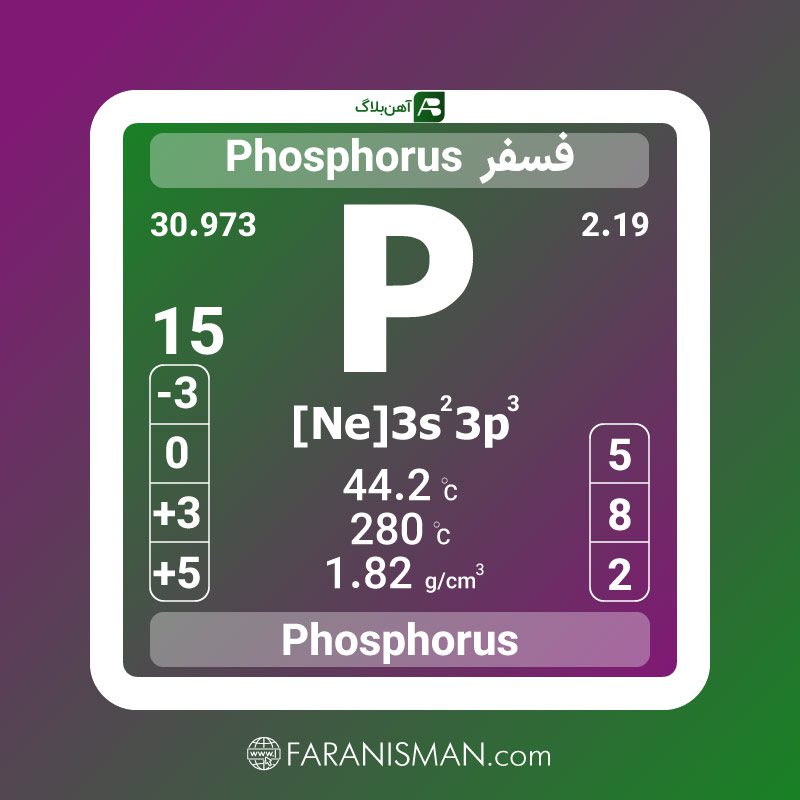

فسفر در فولاد بهعنوان یک عنصر ناخالصی حضور دارد و بسته به مقدار آن میتواند تأثیرات متفاوتی بر خواص مکانیکی و شیمیایی فولاد داشته باشد. فسفر (P) با عدد اتمی 15 و الکترونگاتیویته نسبتاً بالای 2.19 در مقیاس پاولینگ، تمایل زیادی به جذب الکترونها دارد و میتواند بهراحتی با فلزات واکنش دهد و ساختار آنها را تغییر دهد. این عنصر در گروه 15 جدول تناوبی قرار دارد و بهعنوان یک عنصر غیرفلزی سخت، در ترکیبات شیمیایی فولاد تأثیرگذار است. وجود فسفر میتواند استحکام و سختی فولاد را افزایش دهد، اما در عین حال، شکنندگی آن را نیز بالا میبرد و به شکستهای ترد در دماهای پایین منجر میشود.

خصوصیات فیزیکی فسفر

فسفر در حالت خالص خود دارای خصوصیات فیزیکی و ساختاری منحصر به فردی است. در ادامه به مشخصات چگالی، حالت فیزیکی، شکل کریستالی و ساختار فسفر پرداخته میشود.

- چگالی: چگالی فسفر بسته به آلوتروپ آن متفاوت است. به عنوان مثال:

- فسفر سفید: چگالی آن حدود 1.82 گرم بر سانتیمتر مکعب است.

- فسفر قرمز: چگالی آن حدود 2.34 گرم بر سانتیمتر مکعب است.

- فسفر سیاه: چگالی آن نسبت به دو نوع دیگر بالاتر است و حدود 2.69 گرم بر سانتیمتر مکعب میباشد.

- حالت فیزیکی: فسفر در دمای اتاق به صورت جامد است. بسته به آلوتروپ خود میتواند رنگها و خواص فیزیکی مختلفی داشته باشد:

- فسفر سفید: این آلوتروپ به صورت جامد نیمهشفاف و مومیشکل دیده میشود.

- فسفر قرمز: حالت پودری و جامد دارد و پایدارتر از فسفر سفید است.

- فسفر سیاه: به شکل کریستالی و شبیه به گرافیت است و در میان آلوتروپها از پایداری بیشتری برخوردار است.

- شکل کریستالی: هر آلوتروپ فسفر دارای ساختار کریستالی خاص خود است:

- فسفر سفید: دارای ساختار مولکولی چهار وجهی (tetrahedral) است که در آن اتمهای فسفر به شکل یک ساختار چهار وجهی P₄ به هم پیوند یافتهاند. این ساختار چهاروجهی، فسفر سفید را بسیار واکنشپذیر و ناپایدار میکند.

- فسفر قرمز: ساختاری آمورف و گاه به صورت زنجیرهای از اتمهای فسفر دارد و از این رو دارای پایداری بالاتر و واکنشپذیری کمتر است. این آلوتروپ میتواند به شکل کریستالهای تکمیلوری با ساختارهای مختلف تشکیل شود.

- فسفر سیاه: دارای ساختار لایهای مشابه گرافیت است. این ساختار کریستالی به فسفر سیاه پایداری زیادی میدهد و از آن یک نیمههادی نسبی میسازد که میتواند در صنایع الکترونیکی کاربرد پیدا کند.

- ساختار فسفر سفید و خواص سمی و آتشزا: فسفر سفید به دلیل ساختار P₄ خود، بسیار واکنشپذیر است و به سرعت در تماس با اکسیژن هوا دچار اکسایش میشود و حتی در دمای پایین (حدود 30 درجه سانتیگراد) به خودی خود آتش میگیرد. این آلوتروپ به شدت سمی است و باید با احتیاط فراوان نگهداری شود.

- پایداری و واکنشپذیری: فسفر سفید به دلیل ساختار مولکولی خاص خود بسیار واکنشپذیر است و در تماس با هوا دچار اکسایش میشود و میتواند آتش بگیرد. در مقابل، فسفر قرمز و سیاه ساختارهایی پایدارتری دارند و در برابر اکسایش مقاومترند.

جمعبندی خصوصیات فیزیکی فسفر

فسفر عنصری با چندین آلوتروپ و ویژگیهای فیزیکی مختلف است. این عنصر در حالت جامد و با چگالی متفاوت در آلوتروپهای مختلف یافت میشود. ساختارهای کریستالی متنوع آن شامل ساختار چهاروجهی (فسفر سفید)، ساختار آمورف یا زنجیرهای (فسفر قرمز) و ساختار لایهای (فسفر سیاه) هستند.

تأثیر فسفر بر خواص فولاد

فسفر (P) یکی از عناصر مهم و تأثیرگذار در ترکیب شیمیایی فولاد است. حضور فسفر در فولاد، حتی در مقادیر کم، میتواند تغییرات چشمگیری در خواص مکانیکی، فیزیکی و شیمیایی فولاد ایجاد کند. در ادامه، به تأثیرات فسفر در فولاد و اهمیت کنترل آن در فرایندهای صنعتی پرداخته میشود.

تأثیر فسفر بر ساختار میکروسکوپی فولاد

فسفر در فولاد تمایل دارد که در مرزهای دانهها تجمع یابد. این ویژگی ناشی از انرژی سطحی بالای مرزهای دانه نسبت به ساختار داخلی دانهها است. تجمع فسفر در مرزهای دانه فولاد میتواند همبستگی ساختاری بین دانهها را کاهش دهد و منجر به شکنندگی و کاهش چقرمگی شود. این پدیده که به عنوان “شکنندگی بیندانهای” شناخته میشود، بهویژه در دماهای پایین بهوضوح مشاهده میشود. مطالعات شکستشناسی و بررسی ساختار میکروسکوپی فولاد تأثیر منفی فسفر بر ساختار فولاد را نشان میدهد.

تأثیر فسفر بر خواص مکانیکی فولاد

فسفر در فولاد با تجمع در مرزهای دانهها باعث کاهش مقاومت به ضربه میشود. در فولادهایی که در معرض تنشهای ضربهای یا دماهای پایین هستند، وجود فسفر بالا میتواند بسیار خطرناک باشد، زیرا انتشار ترکها از مرزهای دانهها بهسرعت رخ میدهد. البته، در فولادهایی با فسفر کنترلشده، اثرات مثبتی مانند افزایش سختی و مقاومت به سایش دیده میشود که در فولادهای اتومات (free-machining steels) مورد استفاده قرار میگیرد. فسفر در این فولادها به بهبود ماشینکاری و کاهش سایش ابزارها کمک میکند که موجب افزایش بازده تولیدی میشود.

تأثیر فسفر در فولاد بر شکلپذیری و جوشپذیری

یکی از اثرات منفی فسفر در فولاد، کاهش شکلپذیری و ایجاد مشکلات در فرآیند جوشکاری است. فسفر بالا در فولاد میتواند ترکهای گرم (hot cracks) ایجاد کند که در فرآیند جوشکاری مشکلساز است. این ترکها ناشی از تجمع فسفر در مرزهای دانه و انجماد غیرهمگن در منطقه جوش هستند و میتوانند استحکام جوش را به شدت کاهش دهند. این موضوع بهویژه برای فولادهای سازهای که به جوشکاری نیاز دارند، حائز اهمیت است. بنابراین، برای اطمینان از کیفیت جوش در این فولادها، میزان فسفر به دقت کنترل و به حداقل ممکن کاهش داده میشود.

تأثیر فسفر در فولاد بر مقاومت به خوردگی

فسفر در فولاد میتواند تأثیرات متفاوتی بر مقاومت به خوردگی داشته باشد. در فولادهای ضدزنگ، وجود فسفر در مرزهای دانه میتواند باعث خوردگی بیندانهای شود که در محیطهای خورنده، فولاد را به تدریج تخریب میکند. اما در برخی فولادهای کربنی با مقادیر کم و کنترلشده فسفر، مقاومت به خوردگی بهبود مییابد. بنابراین، کنترل مقدار فسفر در فولاد بهعنوان یک عامل تعیینکننده برای مقاومت به خوردگی در شرایط مختلف اهمیت دارد.

تأثیر فسفر در فولاد بر دمای انتقال شکست

فسفر میتواند دمای انتقال شکست فولاد را افزایش دهد. این دما نقطهای است که فولاد از حالت چقرمه به شکننده تغییر رفتار میدهد. در فولادهایی با فسفر بالا که در دماهای پایین استفاده میشوند، این افزایش دما ممکن است منجر به شکست ناگهانی و خطرناک شود. برای کاربردهای حساس و در محیطهای سرد، کنترل دقیق مقدار فسفر در فولاد ضروری است تا از شکنندگی جلوگیری شود.

کنترل میزان فسفر در فرایند تولید فولاد

با توجه به اثرات متعدد فسفر بر فولاد، کنترل دقیق مقدار این عنصر در فرایند تولید فولاد اهمیت ویژهای دارد. در فولادسازی مدرن، از روشهای پیشرفتهای مانند پالایش کوره الکتریکی، استفاده از فلاکسهای مخصوص و تکنیکهای احیاء برای کاهش فسفر در فولاد استفاده میشود. استانداردهای تولیدی مقادیر مجاز فسفر را بهطور دقیق تعیین کردهاند؛ برای مثال، در فولادهای ساختمانی کمتر از 0.05 درصد و برای فولادهای ضدزنگ و حساس به خوردگی کمتر از 0.015 درصد توصیه میشود.

نتیجهگیری تاثیرات فسفر بر خواص فولاد

فسفر در فولاد یک عنصر آلیاژی است که اثرات متنوعی بر خواص فولاد دارد. در مقادیر بالا، فسفر میتواند موجب شکنندگی، کاهش مقاومت به ضربه و افت کیفیت جوش شود، در حالی که در مقادیر کنترلشده میتواند سختی و مقاومت به سایش را بهبود بخشد. بنابراین، کنترل دقیق مقدار فسفر در فولاد برای دستیابی به خواص مطلوب ضروری است و برای کاربردهای حساس باید به دقت مورد توجه قرار گیرد.

تاثیر فسفر بر انواع فولاد

فسفر در فولاد یکی از عناصر آلیاژی است که میتواند تأثیرات متنوعی بر روی انواع مختلف فولاد، از جمله فولاد ابزار، فولاد کربنی، فولاد ضدزنگ، و فولاد کمآلیاژ داشته باشد. این تأثیرات به مقدار فسفر موجود و نوع فولاد بستگی دارد. در ادامه، به تأثیرات فسفر در فولاد و نقش آن در هر نوع فولاد اشاره میکنیم و دلایل علمی آنها را بررسی میکنیم.

1. فسفر در فولاد ابزار (Tool Steel)

- تأثیر بر استحکام و شکنندگی: در فولادهای ابزار، فسفر به دلیل افزایش سختی و استحکام میتواند مفید باشد، اما مقدار بالای فسفر معمولاً باعث افزایش شکنندگی میشود. این امر به خصوص برای ابزارهایی که به مقاومت در برابر شکست و شوک نیاز دارند، مشکلساز است. بنابراین، در فولادهای ابزار، مقدار فسفر در حد کم (معمولاً زیر ۰.۰۵٪) نگه داشته میشود تا خواص مکانیکی مناسب حفظ شوند.

- تأثیر بر ماشینکاری فولاد ابزار: در مواردی که فولاد ابزار باید ماشینکاری شود، فسفر میتواند فرآیند ماشینکاری را تسهیل کند، زیرا فسفر در فولاد ابزار به روانی و صافی سطح در طی ماشینکاری کمک میکند.

2. فسفر در فولاد کربنی (Carbon Steel)

- افزایش استحکام و سختی: فسفر در فولاد کربنی به مقدار کم میتواند باعث افزایش استحکام و سختی شود. فسفر در ساختار کریستالی فولاد به مقاومت بهتر در برابر خمش و تغییر شکل کمک میکند و برای فولادهای سازهای که در سازههای ساختمانی یا صنعتی استفاده میشوند، بسیار مفید است.

- افزایش شکنندگی در دماهای پایین: یکی از مشکلات اضافه کردن فسفر در فولاد کربنی، افزایش شکنندگی در دماهای پایین است. در این دماها، فولاد کربنی حاوی فسفر به راحتی ترک میخورد، به خصوص اگر مقدار فسفر بیش از حد مجاز باشد (بیشتر از ۰.۰۴٪).

3. فسفر در فولاد ضد زنگ (Stainless Steel)

- تأثیر بر مقاومت به خوردگی: فسفر در فولاد ضد زنگ میتواند بر مقاومت به خوردگی تأثیر بگذارد. اگرچه فسفر در مقادیر کم مشکلی ایجاد نمیکند، اما مقادیر بالاتر میتواند باعث افزایش حساسیت به خوردگی بیندانهای شود، به خصوص در محیطهای مرطوب و خورنده. به همین دلیل، مقدار فسفر در فولاد ضد زنگ به مقدار کمتری محدود میشود.

- افزایش سختی فولاد ضد زنگ: در برخی انواع فولاد ضد زنگ، اضافه کردن فسفر میتواند به افزایش سختی کمک کند. با این حال، این افزایش سختی همراه با شکنندگی است و در کاربردهای نیازمند استحکام و انعطافپذیری ممکن است نامطلوب باشد.

4. فسفر در فولاد کمآلیاژ (Low-Alloy Steel)

- بهبود ماشینکاری فولاد کمآلیاژ: در فولادهای کمآلیاژ، فسفر در مقادیر کم میتواند ماشینکاری را بهبود بخشد. فسفر باعث افزایش روانی در طول فرآیند ماشینکاری میشود که این امر منجر به سطوح صافتر و کاهش سایش ابزارهای برش میگردد.

- افزایش شکنندگی فولاد کمآلیاژ: همانند فولادهای کربنی، وجود فسفر در فولادهای کمآلیاژ نیز باعث افزایش شکنندگی میشود، به خصوص در دماهای پایین. این شکنندگی در کاربردهایی که نیاز به انعطافپذیری و استحکام بالا دارد، مشکلساز است.

5. فسفر در فولادهای خودروسازی و فولادهای پرسی

- بهبود شکلپذیری و کاهش ضخامت ورق فولاد خودروسازی: فسفر در فولادهای خودروسازی میتواند به شکلپذیری بهتر و کنترل ضخامت ورقهای فولادی کمک کند. این امر در تولید قطعات نازک و مقاوم برای خودروهای سبک و مقاوم اهمیت دارد.

- تأثیر بر جوشپذیری فولاد خودروسازی: در فرآیندهای جوشکاری، وجود فسفر بالا میتواند مشکلاتی مانند ترکخوردگی حرارتی ایجاد کند. بنابراین، در صنایع خودروسازی که به جوشکاری نیاز دارند، سطح فسفر در فولاد باید به دقت کنترل شود.

مزایای فسفر در مقادیر کنترلشده

با وجود اثرات منفی، فسفر در مقادیر کم و کنترلشده میتواند بهبودهایی در خواص فولاد ایجاد کند. بهعنوان مثال، فسفر میتواند باعث افزایش استحکام کششی و سختی فولاد شود و مقاومت فولاد در برابر سایش را بهبود بخشد. از جمله مواردی که فسفر میتواند در مقادیر کنترلشده بهبود ایجاد کند عبارتند از:

- افزایش سختی و استحکام سطحی: حضور فسفر در مقادیر کم (معمولاً کمتر از 0.05%) میتواند باعث افزایش استحکام سطحی فولاد شود و آن را برای کاربردهایی که نیاز به سختی سطحی بالا دارند، مناسب سازد.

- افزایش مقاومت به خوردگی: فسفر بهویژه در فولادهای کمآلیاژ میتواند مقاومت به خوردگی را بهبود بخشد. این خاصیت باعث میشود فولاد در محیطهای خورنده مقاومت بیشتری از خود نشان دهد.

روشهای کنترل و کاهش فسفر در فولاد

روشهای اصلی کنترل و کاهش فسفر به شرح زیر است:

1. استفاده از فلاکسها و سربارهها در کورههای قوس الکتریکی (EAF)

- در فرآیند کوره قوس الکتریکی (EAF)، یکی از روشهای موثر برای کاهش فسفر، استفاده از ترکیبات فلاکس و سربارههای غنی از اکسیدهای کلسیم (CaO) و اکسید منیزیم (MgO) است.

- عملکرد: این ترکیبات با اکسید فسفر در فولاد واکنش میدهند و فسفر را از فاز فلزی به سرباره منتقل میکنند. افزودن فلاکسهای غنی از آهک، میزان اکسیداسیون و واکنش با فسفر را تسریع میکند و موجب کاهش فسفر در مذاب فولاد میشود.

- کاربرد: این روش معمولاً در مراحل تصفیه اولیه استفاده میشود، زیرا فسفر در این مرحله تمایل بیشتری به تشکیل فسفاتها در فاز سرباره دارد.

2. استفاده از دمش اکسیژن

- روش دمش اکسیژن (Oxidation Blowing) یکی از کارآمدترین روشها برای کاهش فسفر است. در این روش، اکسیژن خالص یا هوای غنی شده از اکسیژن به داخل مذاب دمیده میشود.

- عملکرد: اکسیژن موجب اکسیداسیون فسفر به شکل 5P2O میشود که این اکسید به سرباره منتقل میشود. برای اینکه این فرآیند به طور موثر عمل کند، وجود محیط قلیایی در سرباره ضروری است.

- کاربرد: در تولید فولادهای با کیفیت بالا و فولادهای کمفسفر، این روش به دلیل سرعت بالا و تأثیرگذاری در کاهش فسفر، بهویژه در مراحل ابتدایی فرآیند استفاده میشود.

3. دمش ترکیبی اکسیژن و گازهای خنثی (نیتروژن یا آرگون)

- دمش ترکیبی یکی دیگر از روشهای نوین کاهش فسفر است. در این روش، اکسیژن با گازهای خنثی مانند نیتروژن یا آرگون به داخل مذاب فولاد دمیده میشود.

- عملکرد: گازهای خنثی باعث ایجاد تلاطم در مذاب میشوند که به جدایش بهتر فسفر کمک میکند. این تلاطم موجب میشود که فسفر اکسید شده بهتر با سرباره ترکیب شود و از فاز فلزی جدا شود.

- کاربرد: این روش به دلیل ترکیب اثربخشی اکسیژن و تلاطم ناشی از گازهای خنثی، برای تولید فولادهای خاص و با کیفیت بالا کاربرد دارد. همچنین این روش برای کاهش هزینههای مصرف گاز و اکسیژن نیز موثر است.

4. استفاده از فولادسازی به روش کورههای بلند (BF) و کورههای کنورتور اکسیژنی (BOF)

- کوره بلند (BF) و کنورتور اکسیژنی (BOF) از روشهای سنتی ولی موثر در کاهش فسفر بهشمار میروند. در این فرآیندها، مرحله اول ککسازی و پیش فرآوری سنگ آهن برای کاهش فسفر در مواد خام انجام میشود.

- عملکرد: در مرحله کنورتور اکسیژنی، با دمیدن اکسیژن و ترکیب آن با سنگ آهک و دولومیت در سرباره، امکان اکسیداسیون و حذف فسفر فراهم میشود. فسفر بهعنوان ترکیبی اکسیدی در سرباره به دام میافتد.

- کاربرد: این روش در صنایع فولادسازی که از کورههای بلند برای تولید استفاده میکنند، رایج است. معمولاً در تولید فولادهای ساختمانی و فولادهای عمومی استفاده میشود که کنترل سطح فسفر در آنها ضروری است.

5. فناوری تصفیه ثانویه (Secondary Refining)

- تصفیه ثانویه یا پالایش ثانویه یکی از جدیدترین فناوریها برای کاهش فسفر است که شامل فرآیندهای خالصسازی و پالایش دقیق در مرحله ثانویه فولادسازی میشود.

- عملکرد: این روشها شامل فرآیندهایی مانند کوره پاتیلی (Ladle Furnace) و فرآیند احیای سرباره (Slag Refining) هستند که در آنها سرباره قلیایی در مرحله ثانویه ایجاد میشود. در این مرحله، فسفر باقیمانده در فولاد از طریق واکنش با سرباره و احیای آن بهطور مؤثر کاهش مییابد.

- کاربرد: این روش برای تولید فولادهای با خلوص بالا و کاربردهای حساس مانند فولادهای ضدزنگ، فولادهای آلیاژی خاص و فولادهای مورد استفاده در صنعت هوافضا مناسب است.

6. افزودن عناصر خاص (مانند کلسیم یا آلومینیوم)

- اضافه کردن عناصری مانند کلسیم و آلومینیوم در برخی فرآیندها میتواند به کاهش فسفر کمک کند.

- عملکرد: این عناصر تمایل به ترکیب با فسفر دارند و میتوانند فسفاتهای پایداری ایجاد کنند که به سرباره منتقل میشود و از فاز فلزی جدا میگردد. این روش نیازمند سربارههای قلیایی و مدیریت دقیق دما است تا فسفر بهطور کامل از مذاب خارج شود.

- کاربرد: این روش بهویژه در پالایش فولادهای خاص و آلیاژی بهکار میرود که نیاز به کنترل دقیق عناصر آلیاژی و مواد مضره دارد.

نتیجهگیری و اهمیت کنترل فسفر در فولاد

کاهش فسفر در فولاد به دلیل اثرات منفی آن بر روی خواص مکانیکی و جوشپذیری فولاد از اهمیت بالایی برخوردار است. بهکارگیری روشهای مذکور میتواند به کاهش سطح فسفر تا حد مجاز در استانداردهای صنعتی کمک کند و در نتیجه، بهبود کیفیت، سختی و مقاومت فولاد را فراهم آورد. این روشها، بسته به نوع فولاد و کاربرد آن، با ترکیب صحیح و کنترل دقیق در فرآیندهای تولید و پالایش میتوانند به فولادسازان کمک کنند تا به خواص مطلوب و استانداردهای کیفی مورد نیاز دست یابند.

نتیجهگیری

فسفر در فولاد از جمله عناصری است که میتواند بهطور مستقیم بر خواص مکانیکی و شیمیایی تأثیر بگذارد. در حالی که حضور فسفر در مقادیر بالا معمولاً باعث شکنندگی و کاهش چقرمگی فولاد میشود، در مقادیر کنترلشده میتواند به بهبود استحکام سطحی و مقاومت به خوردگی فولاد کمک کند. برای دستیابی به خواص بهینه در فولاد، کنترل دقیق میزان فسفر و استفاده از روشهای مناسب در فرآیند فولادسازی ضروری است.