لوله مانیسمان

محاسبهگر وزن لوله مانیسمان

نوع لوله

سایز

قطر خارجی

ضخامت

رده لوله

استاندارد

تولید

متریال و آلیاژ

پوشش سطحی

قیمت لوله مانیسمان امروز:

لوله مانیسمان، با ساختار بدون درز، کیفیت ساخت برتر، و توانایی تحمل شرایط سخت، به عنوان یکی از گزینههای مطمئن برای پروژههای حساس صنعتی و غیرصنعتی شناخته میشود.

در ادامه، به معرفی لوله مانیسمان، به عنوان یکی از انواع لولههای فولادی، پرداختهایم. ابتدا ویژگیها و ساختار منحصربهفرد این لولهها را بررسی کردهایم، از جمله یکنواختی مقطع و مقاومت بالا در برابر فشار و دما، که آنها را به گزینهای ایدهآل برای کاربردهای متنوع صنعتی تبدیل کرده است. همچنین، مشخصات فنی کلیدی به تفصیل ارائه شده تا راهنمایی جامعی برای انتخاب مناسبترین لوله بر اساس نیازهای صنعتی فراهم شود.هدف این محتوا، ارائه اطلاعاتی دقیق، شفاف و کاربردی به منظور تسهیل فرآیند تصمیمگیری و بهبود عملکرد فرآیندهای صنعتی شما است.

لیست قیمت لوله مانیسمان

آخرین به روز رسانی : 29 / مهر / 1404

- لوله استیل 316 بدون درز 5 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 131.86 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 5 اینچ رده 40S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 5 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 187.61 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 5 اینچ رده 80S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 83.76 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 10S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 171.22 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 40S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 257.85 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 80S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 120.97 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 10S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 257.77 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 40S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 391.62 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 80S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 168.34 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 10S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 365.39 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 40S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 494.08 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 80S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 12 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 217.96 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 12 اینچ رده 10S| تماس بگیرید |/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 5 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 131.86 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 5 اینچ رده 40Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 5 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 187.61 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 5 اینچ رده 80Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 83.76 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 10Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 171.22 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 40Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 6 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 257.85 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 6 اینچ رده 80Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 120.97 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 10Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 257.77 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 40Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 8 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 391.62 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 8 اینچ رده 80Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 168.34 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 10Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 40Sتحویل: انبار تهران،وزن هر شاخه: 365.39 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 40Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 10 اینچ رده 80Sتحویل: انبار تهران،وزن هر شاخه: 494.08 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 10 اینچ رده 80Sتماس بگیرید/ کیلوگرمجزئیاتخرید

- لوله استیل 316 بدون درز 12 اینچ رده 10Sتحویل: انبار تهران،وزن هر شاخه: 217.96 کیلوگرم،طول شاخه: 6 مترلوله استیل 316 بدون درز 12 اینچ رده 10Sتماس بگیرید/ کیلوگرمجزئیاتخرید

فرم ثبت سفارش

معرفی لوله مانیسمان

لوله مانیسمان، لولهای فولادی بدون هیچگونه خط جوش یا درز تولیدی است که بهطور کامل از شمش فولاد یکپارچه شکل میگیرد. این ساختار پیوسته و یکدست، استحکام مکانیکی بالایی به لوله میبخشد و آن را برای کاربردهای حساس و پرفشار به گزینهای مطمئن تبدیل میکند.

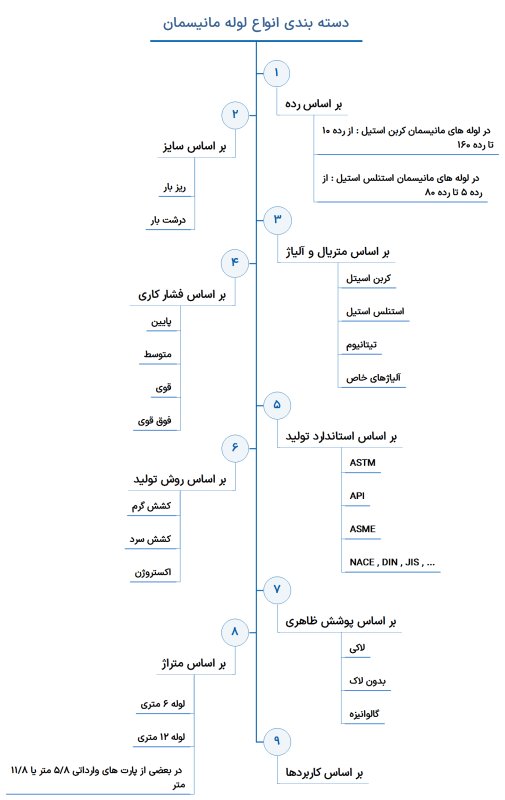

انواع لوله مانیسمان

لوله های مانیسمان، به عنوان لوله فولادی بدون درز، بر پایه معیارهای دقیق و تخصصی دستهبندی میشوند تا پاسخگوی نیازهای پیچیده صنایع باشند. این تقسیمبندی نه تنها دامنه کاربرد هر نوع را مشخص میسازد، بلکه درک عمیقی از ویژگیهای فنی و عملکردی آنها ارائه میدهد.

انواع لوله مانیسمان بر اساس رده (از جمله سبک، رده ۴۰ تا ۱۶۰)، متریال (کربن استیل، استنلس استیل، تیتانیوم و آلیاژهای خاص)، و سایز (ریز بار و درشت بار) دستهبندی میشوند. این لولهها همچنین بر اساس فشار کاری، استانداردهای تولیدی (ASTM، ASME، API، DIN، ISIRI ، JIS) و روشهای ساخت (کشش گرم، کشش سرد، اکسترود) تمایز مییابند. پوشش ظاهری (لاکی، بدون لاک، گالوانیزه) و متراژ (استاندارد ۶ و ۱۲ متری یا خاص وارداتی) نیز از دیگر شاخصههای مهم هستند.

جزئیات بیشتر انواع لوله های مانیسمان در جدول زیر قابل مشاهده است:

| انواع لوله مانیسمان | زیردسته / معیار | توضیحات تخصصی |

|---|---|---|

| ۱. بر اساس رده | Schedule | لوله مانیسمان سبک | ضخامت دیواره کمتر از رده ۴۰، مناسب برای کاربردهای با فشار کاری پایینتر یا نیاز به وزن سبکتر در سیستمهای غیرفشاری |

| لوله مانیسمان رده ۴۰ | ضخامت دیوارهای استاندارد، برای کاربردهای عمومی و تحت فشار متوسط در خطوط انتقال سیالات و سیستمهای تأسیساتی. | |

| لوله مانیسمان رده ۸۰ | ضخامت دیواره بیشتر، مقاومت بالاتر در برابر فشار و دماهای افزایش یافته؛ کاربرد در صنایع نفت و گاز، پتروشیمی و نیروگاهها. | |

| لوله مانیسمان رده ۱۲۰ و رده ۱۶۰ | بالاترین ضخامتهای دیواره، برای تحمل فشارهای فوقالعاده بالا و شرایط عملیاتی شدید در چاههای عمیق نفت و گاز یا مبدلهای حرارتی تحت فشار بسیار بالا. | |

| ۲. بر اساس متریال و آلیاژ | لوله مانیسمان کربن استیل | Carbon Steel | متریال رایج و اقتصادی، با استحکام مکانیکی بالا و قابلیت جوشپذیری مناسب، برای انتقال طیف وسیعی از سیالات. |

| لوله مانیسمان استنلس استیل | Stainless Steel | مقاوم در برابر خوردگی و دماهای بالا؛ ایدهآل برای صنایع شیمیایی، غذایی و دارویی (شامل گریدهای ۳۰۴، ۳۱۶ و ۳۲۱). | |

| لوله بدون درز تیتانیومی | مقاومت بینظیر در برابر خوردگی در محیطهای بسیار تهاجمی و نسبت استحکام به وزن بالا؛ کاربرد در صنایع هوافضا و پزشکی. | |

| انواع دیگر آلیاژی | شامل آلیاژهای خاص و سوپرآلیاژها (مانند نیکل-آلیاژها) برای شرایط عملیاتی فوقالعاده ویژه (دماهای بسیار بالا یا محیطهای به شدت خورنده). | |

| ۳. بر اساس سایز | ریز بار | سایزهای کوچکتر؛ برای کاربردهای سبکتر، سیستمهای ابزار دقیق یا خطوط با حجم جریان کمتر. |

| درشت بار | سایزهای بزرگتر؛ برای انتقال سیالات با حجم بالا و تحمل فشارهای سنگین در پروژههای بزرگ صنعتی و خطوط اصلی. | |

| ۴. بر اساس فشار کاری | فشار پایین | هر لوله برای یک فشار کاری مجاز مشخص تولید میشود که تحت تأثیر رده لوله، قطر، جنس متریال و دمای سیال قرار دارد؛ تضمینکننده ایمنی و عملکرد سیستم. |

| فشار متوسط | ||

| فشار قوی | ||

| فشار فوق قوی | ||

| ۵. بر اساس استاندارد تولید | ASTM (American Society for Testing and Materials) | پرکاربردترین استانداردها (مانند ASTM A106 برای کربن استیل در دمای بالا، ASTM A312 برای استنلس استیل). |

| ASME (American Society of Mechanical Engineers) | استانداردهای مربوط به طراحی و ساخت لولهها در سیستمهای تحت فشار (مانند ASME B36.10M و B36.19M). | |

| API (American Petroleum Institute) | استانداردهای تخصصی برای صنایع نفت و گاز (مانند API 5L برای لولههای خطوط انتقال). | |

| DIN (Deutsches Institut für Normung) | استانداردهای آلمانی (مانند DIN 2448 برای لولههای بدون درز فولادی). | |

| JIS (Japanese Industrial Standards) | استانداردهای ژاپنی. | |

| ۶. بر اساس روش تولید | کشش گرم (Hot Rolled/Hot Finished Seamless) | شمش فولادی در دمای بالا نورد و کشیده میشود؛ مناسب برای لولههای با ابعاد بزرگتر و ضخامت بیشتر. |

| کشش سرد (Cold Drawn Seamless – CDS) | لوله در دمای محیط از قالبهای کشش عبور میکند؛ منجر به دقت ابعادی بالاتر، سطح صافتر و بهبود خواص مکانیکی. | |

| اکسترود (Extruded) | فلز داغ تحت فشار بالا از طریق یک قالب مخصوص عبور داده میشود؛ برای تولید لولههای با مقاطع خاص یا آلیاژهای دشوار. | |

| ۷. بر اساس پوشش ظاهری | لوله مانیسمان لاکی | پوشش محافظتی برای جلوگیری از اکسیداسیون و زنگزدگی، به ویژه در لولههای وارداتی به دلیل حمل و نقل دریایی و رطوبت. |

| لوله مانیسمان بدون لاک | فاقد پوشش محافظ؛ مناسب برای مصارفی که نیاز به عملیات سطحی بعدی دارند یا بلافاصله مورد استفاده قرار میگیرند. | |

| لوله مانیسمان گالوانیزه | پوشش داده شده با لایه روی (Zinc) برای افزایش مقاومت در برابر خوردگی و زنگزدگی در محیطهای مرطوب و خورنده (گالوانیزه گرم یا سرد). | |

| ۸. بر اساس متراژ | متراژهای استاندارد ۶ متری و ۱۲ متری | ابعاد رایج و بهینهسازی شده برای حمل و نقل و کاربردهای صنعتی. |

| متراژهای خاص وارداتی (مانند ۵.۸ یا ۱۱.۸ متری) | طولهای جزئی متفاوت در برخی پارتهای وارداتی (نظیر لوله های مانیسمان اوکراینی) | |

| ۹. بر اساس کاربردها | کاربرد لوله های مانیسمان در صنایع مختلف، به دلیل استحکام و یکپارچگی ناشی از فقدان درز جوش است. این ویژگی تولید، مقاومت آنها را در برابر فشار، دماهای بالا و محیطهای خورنده تضمین میکند و آنها را به گزینهای مناسب برای خطوط انتقال حساس و سیستمهای تحت فشار تبدیل میسازد. در بخش های آتی، به کاربرد لوله مانیسمان در صنایع گوناگون به صورت جامع و کامل اشاره خواهد شد. | |

لوله مانیسمان رده ۲۰، که در بازار آهن غالباً با عنوان لوله مانیسمان سبک Light Wall Seamless Pipe شناخته میشود، راهحلی مهندسیشده برای انتقال سیالات با فشار کاری پایین یا دمای نسبتاً کم است. این لولهها، با ضخامت دیوارهای به مراتب کمتر از ردههای رایج ۴۰، ۸۰ یا ۱۶۰، به طور چشمگیری سبکتر بوده و هزینههای حملونقل و نصب را کاهش میدهند. ساختار بدون درز و متریال عمدتاً کربن استیل، پایداری و اطمینانپذیری بالایی را حتی در این وزن سبک تضمین میکند.

از نظر ابعادی، ضخامت لوله مانیسمان رده ۲۰ از ۲.۱۱ میلیمتر برای لوله ۱/۲ اینچ آغاز میشود. به تبع آن، وزن لوله مانیسمان رده ۲۰ نیز از ۱.۰۱ کیلوگرم به ازای هر متر (وزن هر شاخه 6 متری لوله مانیسمان برابر ۶.۰۶ کیلوگرم) آغاز میگردد.

برتری لوله مانیسمان رده 20 در قابلیت و ساختار آن برای جایگزینی ایدهآل لوله درزدار API نهفته است. در حالی که لوله های api مستعد ضعف در خط جوش تحت نوسانات فشار و دما هستند، ساختار یکپارچه لوله مانیسمان سبک خطر هرگونه نشتی یا گسیختگی ناشی از نقاط ضعف جوش را به طور کامل از میان برمیدارد. این ویژگی، آن را به گزینهای امنتر، با دوامتر و دارای عمر مفید بهمراتب طولانیتر در مقایسه با همتایان درزدار تبدیل میکند و هزینههای نگهداری و تعویض را در بلندمدت به حداقل میرساند. این انتخاب، نه تنها بهینگی فنی، بلکه خرد اقتصادی را نیز به همراه دارد.

دستههای مرتبط با لوله مانیسمان رده 20

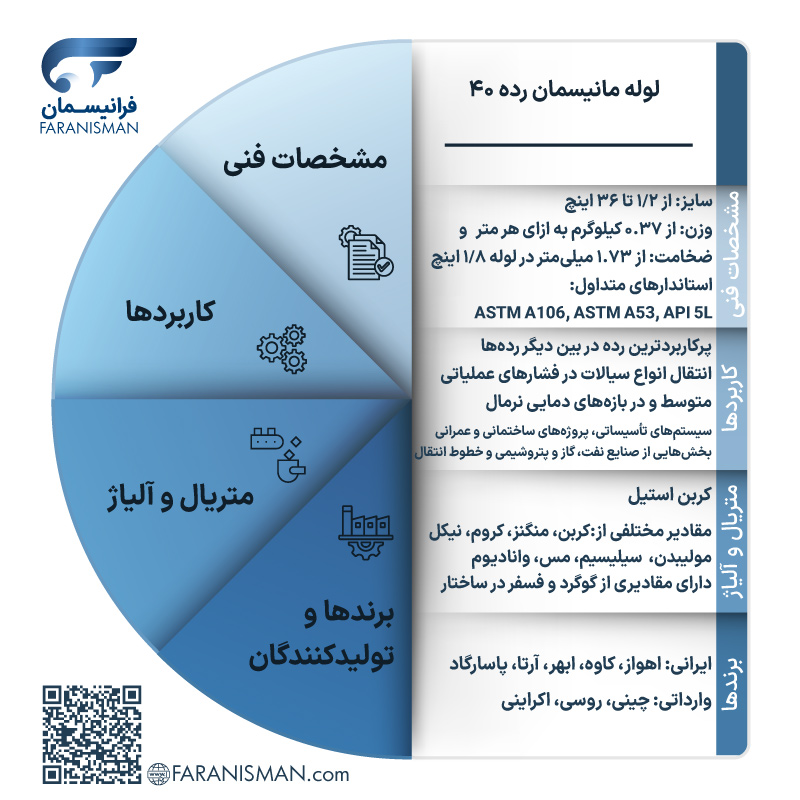

لوله مانیسمان رده ۴۰، جایگاه پرکاربردترین رده، در میان لوله های فولادی بدون درز را دارد. این جایگاه، برخاسته از توازن بهینه میان استحکام کششی و تسلیم، قابلیت شکلپذیری، وزن واحد طول و ملاحظات کلان اقتصادی است. در بطن فرآیند تولید، از مرحله شمشریزی تا نورد گرم و کشش نهایی، کنترل دقیق پارامترهای حرارتی و مکانیکی بر ریزساختار (Microstructure) فولاد، شامل اندازه و توزیع دانهها (Grain Size & Distribution) و فازهای کریستالی، نقشی حیاتی ایفا میکند. این کنترل، به لوله بدون درز رده ۴۰ توانایی تحمل فشارهای عملیاتی متوسط تا قابل توجه را در گسترهای از دماها میبخشد، در حالی که از پدیدههایی نظیر خزش (Creep) در دماهای بالا یا تردی در دماهای پایین (Brittle Fracture) پیشگیری میکند.

مزیت رقابتی و جایگاه فراگیر لوله رده 40 مانیسمان در صنایع مختلف، فراتر از توجیهات مالی صرف است و در ظرفیت آن برای انطباقپذیری با طیف وسیعی از الزامات مهندسی ریشه دارد. این رده، پل ارتباطی میان نیازهای فشار پایین ردههای سبک (مانند رده ۲۰) و الزامات حداکثری ردههای سنگین (مانند رده ۸۰ و ۱۶۰) است، که آن را به گزینهای بهینه برای خطوط اصلی انتقال سیالات در فشارهای عملیاتی متوسط، سیستمهای تأسیساتی، و بخشهایی از صنایع نفت، گاز و پتروشیمی تبدیل کرده است.

ساختار مونولیتیک و یکپارچه بدون درز، مقاومت بالاتری در برابر تنشهای سیکلیک (Cyclic Stresses) ناشی از نوسانات فشار، ارتعاشات و خستگی مواد فراهم میآورد. این برتری عملکردی، به افزایش اطمینانپذیری (Reliability) و پایداری عملیاتی (Operational Stability) سیستمها در بلندمدت منجر شده و به نوبه خود، باعث کاهش محسوس هزینههای چرخه عمر (Life Cycle Cost – LCC) از طریق تقلیل نیاز به تعمیر و نگهداریهای مکرر، بازرسیهای پیچیده و پرهیز از توقفات ناخواسته و پرهزینه تولید میگردد.

نکته مهم: این تحلیل تخصصی برای لوله فولادی بدون درز رده ۴۰ از جنس کربن استیل ارائه شده است. در بخش مربوط به لوله استیل، به رده 40s استیل، اشاره خواهد شد.

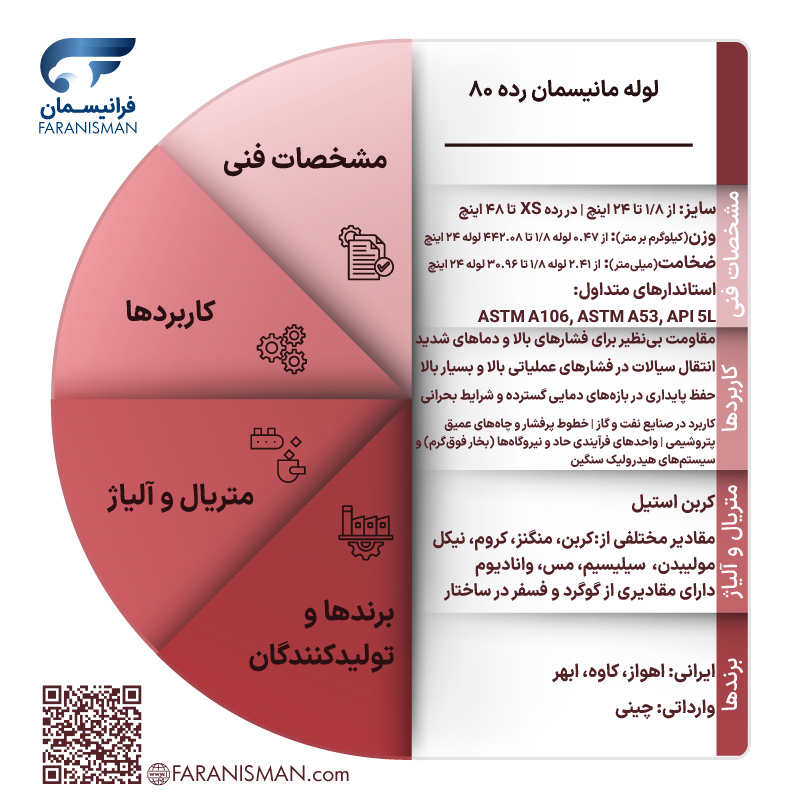

لوله مانیسمان رده ۸۰، نه صرفاً مقطعی با ضخامت دیواره افزایش یافته، بلکه یک کامپوننت متالورژیکی-مهندسی شده است که برای مقاومت در برابر شرایط عملیاتی شدید صنعتی طراحی شده. این رده، حاصل بهینهسازیهای دقیق در فرایندهای سنتز متالورژیکی و شکلدهی مکانیکی است که آن را قادر میسازد تا در محیطهای عملیاتی با فشارهای استاتیکی و دینامیکی بالا و نوسانات حرارتی شدید، یکپارچگی ساختاری و خواص مکانیکی خود را حفظ کند.

افزایش ضخامت دیواره در لوله رده ۸۰، به معنای افزایش قابل توجه ممان اینرسی Moment of Inertia و مقاومت در برابر تنشهای مماسی، محوری و برشی است. این ویژگی، قابلیت لوله را در مقابله با پدیدههای مخربی نظیر خستگی چرخه بالا و پایین (High/Low Cycle Fatigue)، خزش در دماهای کریتیکال، تردی ناشی از هیدروژن (Hydrogen Embrittlement) و شکست ترد (Brittle Fracture) در شرایط دما پایین به طرز چشمگیری ارتقاء میبخشد. در فرآیند تولید، کنترل دقیق بر ترکیب شیمیایی آلیاژ، رژیمهای نورد گرم، و بهویژه عملیات حرارتی دقیق (نظیر نرماله کردن یا کوئنچ و تمپر) برای دستیابی به ریزساختار مطلوب (مثلاً پرلیتی ریز، بینیتیک یا مارتنزیتی تمپر شده) که بهینهساز سختی، چقرمگی و مقاومت به خوردگی تنشی (Stress Corrosion Cracking – SCC) است، حیاتی محسوب میشود.

کاربرد لوله مانیسمان رده 80 در معماری سیستمهای صنعتی، ناشی از ظرفیت بالای آن در حفظ پایداری عملیاتی تحت بارهای پیچیده و چالشهای محیطی است. این لوله، انتخابی برای خطوط اصلی انتقال نفت و گاز (بهویژه گاز ترش) با فشارهای عملیاتی بالا و محتویات خورنده ( در صورت داشتن استاندارد NACE MR0175)، سیستمهای تزریق آب و گاز در میادین نفتی، واحدهای فرایندی بحرانی در صنایع پتروشیمی با سیالات تهاجمی و دماهای حاد، و خطوط بخار فوقگرم (Superheated Steam) در نیروگاههای حرارتی و هستهای محسوب میشود. در این کاربردها، حاشیه ایمنی گستردهای که لوله فولادی مانیسمان رده 80 ارائه میدهد، نه تنها ریسک گسیختگی فاجعهبار (Catastrophic Failure) را به حداقل مطلق میرساند، بلکه عمر مفید طراحی (Design Service Life) سیستم را نیز افزایش میدهد. در بخش مربوط به لوله استیل، به لوله بدون درز رده 80s استیل، اشاره خواهد شد.

دستههای مرتبط با لوله مانیسمان رده 80

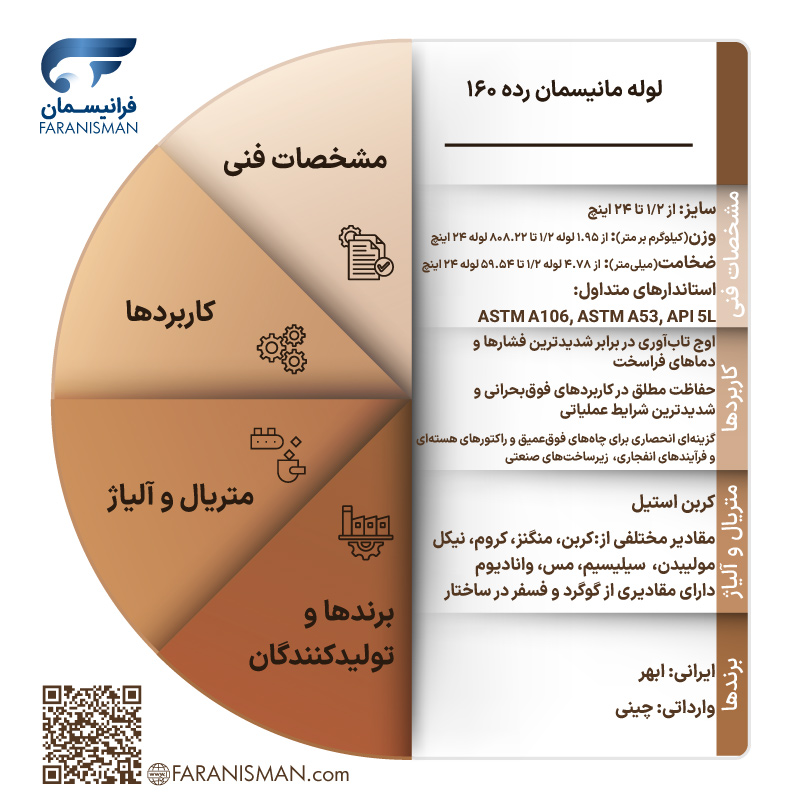

لوله مانیسمان رده ۱۶۰، قویترین و مقاومترین رده در میان لوله های بدون درز استاندارد است که برای عملکرد بینقص در حساسترین و بحرانیترین کاربردهای صنعتی طراحی شده. رده 160، با بیشترین ضخامت دیواره در مقایسه با سایر ردهها، قابلیت تحمل فشارهای عملیاتی فوقالعاده بالا، شوکهای ناگهانی فشار و دما، و محیطهای به شدت خورنده را میبخشد. دستیابی به این سطح از مقاومت نیازمند کنترل بیعیب و نقص در ترکیب شیمیایی دقیق آلیاژ، رژیمهای نورد گرم کنترلشده و عملیات حرارتی پیچیده نظیر کوئنچ و تمپرینگ چند مرحلهای است. این فرایندها، منجر به تشکیل ریزساختارهای خاص (مانند مارتنزیت یا بینیت با سختی و چقرمگی بالا) میشوند که مقاومت لوله را در برابر پدیدههای مخربی چون شکست ترد در دماهای پایین، خزش در دماهای بسیار بالا، و خستگی در شرایط بارگذاری تکراری شدید به حداکثر میرساند.

کاربرد لوله مانیسمان رده 160 در معماری سیستمهای صنعتی، ناشی از حاشیه ایمنی بیبدیل و ظرفیت تحمل بالاترین تنشها در محیطهای عملیاتی است. این لوله، ایدهآلترین انتخاب برای خطوط انتقال نفت و گاز تحت فشار بسیار بالا و فوقعمیق، سیستمهای هیدرولیک با توان بالا، راکتورهای هستهای، مبدلهای حرارتی در شرایط سرویس فوقبحرانی و واحدهای پتروشیمی با فرایندهای انفجاری یا بسیار خورنده است. توانایی این رده در حفظ یکپارچگی تحت شرایطی که سایر لولهها دچار گسیختگی میشوند، به معنای تضمین مطلق امنیت و تداوم عملیات است.

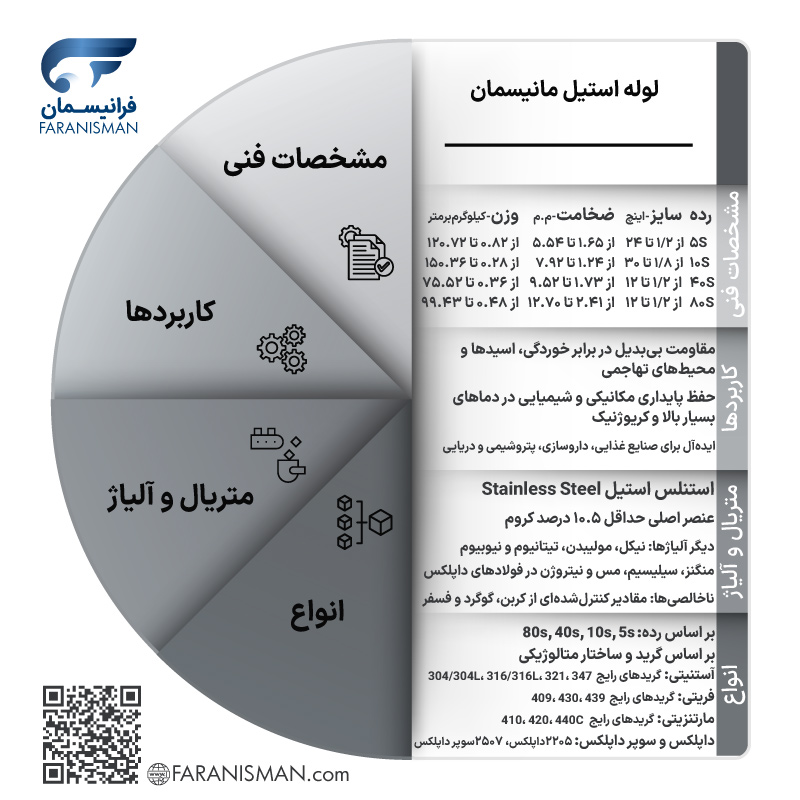

لوله استیل مانیسمان، با مقاومت به خوردگی، نمونه اعلای سنتز متالورژیکی و مهندسی فرآیند برای غلبه بر حادترین چالشهای محیطی و عملیاتی است. مزیت بنیادین این لولهها، که آنها را از انواع کربن استیل متمایز میسازد، در ترکیب شیمیایی دقیق و کنترل شده عناصر آلیاژی است؛ وجود حداقل ۱۰.۵ درصد کروم، عاملی است که پدیده پسیواسیون پایدار (Stable Passivation) را بر سطح لوله ممکن میسازد.این لایه خودترمیمشونده از اکسید کروم، به عنوان یک سد محافظ فیزیکی و شیمیایی عمل کرده و مقاومت بینظیری در برابر انواع خوردگیهای عمومی، حفرهای (Pitting Corrosion)، شکافی (Crevice Corrosion) و گالوانیک (Galvanic Corrosion) در محیطهای تهاجمی نظیر محلولهای اسیدی، بازی و حاوی کلرایدها فراهم میآورد.

افزودن عناصر آلیاژی حیاتی نظیر نیکل (برای پایداری فاز آستنیتی و افزایش چقرمگی)، مولیبدن (برای بهبود مقاومت به خوردگی حفرهای و شکافی) و تیتانیوم/نیوبیوم (برای تثبیت کاربیدها و جلوگیری از حساس شدن)، خواص مکانیکی و مقاومت به خوردگی را در محیطهای دما بالا، کریوژنیک و فرآیندهای با تنشهای حرارتی شدید، ارتقاء میبخشد. کنترل دقیق ریزساختار (Microstructure) در فاز تولید، شامل اندازه دانه Grain Size، توزیع فازها و عدم حضور رسوبات مضر، ضامن عملکرد بهینه و عمر طولانیمدت لوله است.

جایگاه انحصاری و حیاتی لوله مانیسمان استیل در معماری سیستمهای صنعتی، ناشی از ظرفیت بیبدیل آن در حفظ یکپارچگی سیستمی و ارائه بالاترین سطح اطمینانپذیری در مواجهه با چالشهای غیرقابل تحمل برای سایر آلیاژها است. این لولهها، انتخابی اجتنابناپذیر برای واحدهای بحرانی در صنایع پتروشیمی (مخصوصاً خطوط حاوی اسیدسولفوریک، نیتریک و هیدروکلریک)، صنایع داروسازی و بیوتکنولوژی (به دلیل الزامات GMP و عدم آلودگی محصول)، صنایع غذایی (برای مقاومت در برابر محیطهای اسیدی و قلیایی محصولات)، نیروگاههای هستهای (مقاومت در برابر تابش و خوردگی در محیطهای خنککننده)، و کاربردهای دریایی و فراساحلی (با توجه به محیط به شدت خورنده آب شور و اتمسفر دریایی) هستند.

از منظر استانداردها، ردهبندی ضخامت برای لوله بدون درز استیل اغلب با پسوند “S” (Schedule S) مشخص میشود، نظیر Schedule 10S، 40S، 80S و 160S؛ این ردهها، با وجود ارتباط اسمی با ردههای کربن استیل، از نظر ابعادی دقیقاً بر اساس استانداردهایی نظیر ASME B36.19M تعریف میشوند و تفاوتهای جزئی را منعکس میکنند.

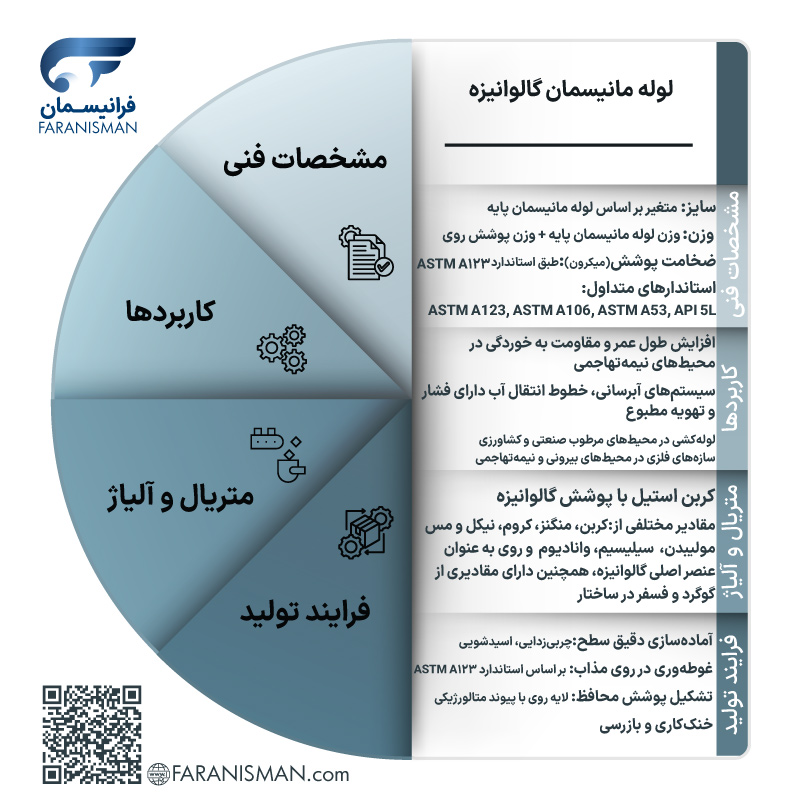

لوله مانیسمان گالوانیزه، جهت افزایش پایدار مقاومت به خوردگی و طول عمر عملیاتی لوله های فولادی در محیطهای تهاجمی است. ماهیت این نوع لوله، در ایجاد یک لایه محافظ از فلز روی بر سطح خارجی (و معمولاً داخلی) لوله کربن استیل مانیسمان تبلور مییابد. فرایند گالوانیزاسیون لولههای مانیسمان معمولاً بر اساس استاندارد ASTM A123 انجام میشود. این فرایند عمدتاً به شیوه گالوانیزاسیون گرم صورت میپذیرد که در آن لوله در ماده مذاب روی غوطهور میگردد.

پوشش روی، با ایجاد یک سد فیزیکی مؤثر در برابر عوامل خورنده محیطی (نظیر رطوبت، اکسیژن و مواد شیمیایی) و همچنین با فراهم آوردن حفاظت کاتدی، از فولاد پایه در برابر زنگزدگی و خوردگی محافظت میکند؛ این مکانیزم بر پایه اختلاف پتانسیل الکتروشیمیایی بین روی (که آند میشود) و فولاد (که کاتد میشود) استوار است و در حضور الکترولیت، روی به عنوان فلز فعالتر اکسید شده و از خوردگی فولاد جلوگیری میکند.برای حصول پوششدهی کامل و چسبندگی بهینه لایه روی، سطح لوله پیش از آغاز فرایند گالوانیزاسیون باید کاملاً عاری از هرگونه آلودگی، چربی و بهویژه پوششهای محافظی نظیر لاک باشد. به همین دلیل، غالباً لولههای مانیسمان بدون لاک برای این فرآیند مورد استفاده قرار میگیرند.

اهمیت کاربردی لوله گالوانیزه مانیسمان در سیستمهایی است که دوام در برابر خوردگی، بدون نیاز به آلیاژهای با قیمت بالاتر (مانند استنلس استیل) از اولویت بالایی برخوردار است. این لولهها مقاومت بسیار خوبی را در برابر اکسیداسیون و محیطهای آبی با خورندگی متوسط ارائه میدهند، اما برای محیطهای به شدت تهاجمی مانند اسیدهای قوی، بازهای غلیظ یا محیطهای حاوی کلراید با غلظت بالا که نیاز به پایداری شیمیایی بیشتری دارند، گزینه ایدهآلی محسوب نمیشوند؛

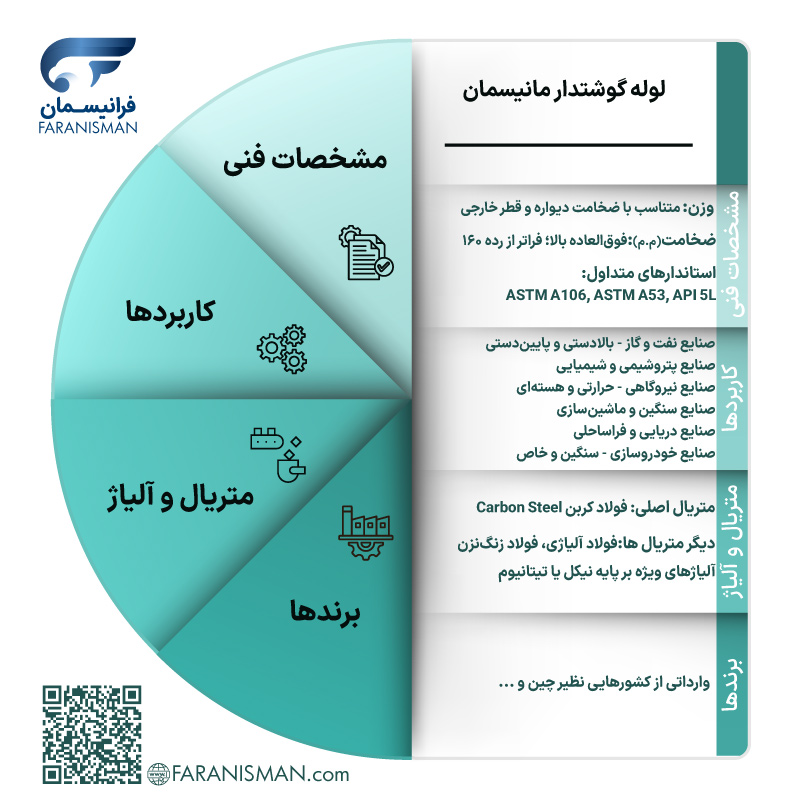

لوله مانیسمان گوشتدار ، برای مقابله با شدیدترین و غیرمعمولترین فشارهای داخلی و خارجی، تنشهای مکانیکی بسیار بالا و محیطهای عملیاتی با دماهای بحرانی طراحی و تولید میشود. مشخصه اصلی آن، نسبت قطر به ضخامت فوقالعاده پایین است که به لوله قابلیت تحمل مجموعه پیچیدهای از تنشهای اصلی شامل تنشهای مماسی، محوری و شعاعی را در حد گسیختگی نهایی (Ultimate Tensile Strength – UTS) میبخشد. دستیابی به این سطح از مقاومت، نیازمند کنترل دقیق ترکیب شیمیایی آلیاژ، رژیمهای نورد گرم با کاهش سطح مقطع بالا، و بهویژه عملیات حرارتی پیچیده (مانند Normalized & Tempered یا Quenched & Tempered) است. این فرآیندها به تشکیل ریزساختارهای بهینه (مانند بینیت یا مارتنزیت تمپر شده) کمک میکنند که خواص مکانیکی حیاتی نظیر چقرمگی بالا در دماهای پایین، مقاومت عالی به خزش در دماهای بالا، و پایداری بینظیر در برابر خستگی چرخه بالا و پایین را تضمین مینمایند.

کاربرد لوله گوشتدار مانیسمان در معماری زیر ساخت های حیاتی، از ظرفیت آن در تضمین یکپارچگی سیستمی و امنیت عملیاتی مطلق نشأت میگیرد؛ بهویژه در شرایطی که هیچ راهکار دیگری تاب مقاومت ندارد. لوله گوشتدار، انتخابی برای Tubing و Casing در چاههای اکتشافی و تولیدی فوقعمیق نفت و گاز با فشارهای هیدروستاتیک و فرآیندی بیسابقه، خطوط انتقال سیال در بستر دریا با عمق بسیار زیاد، مخازن تحت فشار بسیار بالا در راکتورهای شیمیایی و هستهای، سیستمهای هیدرولیک با توان انتقال نیروی عظیم و فشار پالس بالا، و اجزای سازهای در ماشینآلات سنگین که تحت بارهای دینامیکی و استاتیکی شدید قرار دارند هستند. توانایی این لولهها در حفظ ابعاد و خواص مکانیکی تحت سختترین بارهای دینامیکی و استاتیکی، ریسک گسیختگی فاجعهبار را به حداقل مطلق رسانده و به افزایش چشمگیر عمر مفید طراحی منجر میشود.

لوله مانیسمان آتشخوار (Heat-Resistant Seamless Pipe)، بطور خاص برای حفظ یکپارچگی ساختاری و خواص مکانیکی در محیط های عملیاتی با دماهای بسیار بالا و تنشهای حرارتی و مکانیکی توأمان طراحی شده است. مزیت لوله آتشخوار بدون درز پایداری در شرایطی که خطر پدیدههایی نظیر خستگی حرارتی (Thermal Fatigue)، اکسیداسیون در دمای بالا (High-Temperature Oxidation) و کربوراسیون (Carburization) وجود دارد، است؛همچنین، تبادل حرارت مؤثر و حفظ یکپارچگی تحت بارهای پیچیده حرارتی و فشاری است. البته این لوله دارای استانداردهای متفاوتی است که در ادامه به لوله آتشخوار ST35.8 اشاره میشود.

لوله آتشخوار بدون درز ST35.8، یک فولاد کربن غیرآلیاژی (Non-Alloy Carbon Steel) است که به طور خاص برای کاربرد در دماهای بالا و تحت فشار در سیستمهای مبدل حرارتی و لولهکشی صنعتی طراحی شده است. این گرید، به دلیل ترکیب شیمیایی کنترلشده (عمدتاً کربن و منگنز با مقادیر مشخص سیلیسیم) و ریزساختار پرلیتی-فریتی خود، مقاومت خزشی مطلوب و پایداری مکانیکی مناسبی را در دماهای عملیاتی تا حدود ۴۵۰ درجه سانتیگراد ارائه میدهد. این لوله در بویلرهای صنعتی و نیروگاهی با فشار و دمای متوسط، سوپرهیترها و ریهیترها در دماهای پایینتر سیکل، مبدلهای حرارتی گاز به مایع، و خطوط انتقال بخار و آب گرم پرفشار، کاربرد دارد. باید توجه داشت که برای کاربردهای با فشار و دماهای فوقالعاده بالا یا محیطهای به شدت خورنده، نیاز به فولادهای آلیاژی یا استنلس استیل خواهد بود.

لوله هیدرولیک مانیسمان (Seamless Hydraulic Tube)، یک کامپوننت مهندسی دقیق است که به طور خاص برای کاربرد در سیستمهای هیدرولیک و پنوماتیک تحت فشارهای بسیار بالا و نوسانات مداوم فشار طراحی شده. ویژگی کلیدی لوله بدون درز هیدرولیک، دقت ابعادی فوقالعاده بالا در قطر داخلی و خارجی، صافی سطح داخلی در حد میکرون، و یکپارچگی ساختاری و نداشتن درز است. این مشخصات، که از فرایند تولید کشش سرد (Cold Drawn Seamless – CDS) با چندین مرحله کشش و عملیات حرارتی (مانند آنیلینگ) حاصل میشود، به لوله اجازه میدهد تا فشار سیال را به طور یکنواخت و بدون افت، انتقال داده و از پدیدههایی نظیر انقباض، خستگی ناشی از پالسهای فشاری، و نشتی جلوگیری کند. متریال پایه این لولهها غالباً از فولادهای کربن-منگنز با قابلیت سختیپذیری مناسب انتخاب میشود که پس از کشش سرد، به استحکام تسلیم و کششی بالایی دست مییابند.

لوله مانیسمان هیدرولیک، انتخابی ضروری برای خطوط انتقال سیال در پرسهای هیدرولیک، جکهای صنعتی، سیستمهای فرمان و ترمز وسایل نقلیه سنگین، ماشینآلات کشاورزی، تجهیزات ساختوساز (مانند بیل مکانیکی) و سیستمهای کنترل دقیق در صنایع هوافضا و رباتیک محسوب میشوند. صافی سطح داخلی بالا، علاوه بر کاهش افت فشار و افزایش راندمان سیستم، از آلودگی سیال هیدرولیک و سایش قطعات حساس جلوگیری میکند. توانایی این لولهها در تحمل فشارهای پالس و شوکهای هیدرولیکی، ریسک گسیختگی را به حداقل رسانده و طول عمر تجهیزات را افزایش میدهد.

کاربردهای لوله مانیسمان

کاربردهای لوله مانیسمان در طراحی و اجرای زیرساختهای حیاتی صنعتی، بازتابی از درک عمیق مهندسی از الزامات ایمنی، پایداری و بهرهوری بلندمدت سیستمها محسوب میشود. یکپارچگی ساختاری این لولهها، که ناشی از فقدان هرگونه خط جوش است، آنها را قادر میسازد تا در برابر شدیدترین فشارهای عملیاتی (چه استاتیک و چه دینامیک)، دماهای کریتیکال و بارهای مکانیکی پیچیده، مقاومت بینظیری از خود نشان دهند. این خصوصیت محوری، ریسکهای ذاتی مرتبط با نقاط ضعف جوش در لولههای درزدار را به طور کامل مرتفع ساخته و قابلیت اطمینان سیستم را در فرایندهایی نظیر انتقال هیدروکربنها تحت فشار بالا، جابجایی سیالات با خواص شیمیایی خورنده، و مدیریت بخار فوقگرم در تاسیسات تولید انرژی به سطح حداکثری ارتقاء میبخشد. کاربردهای لوله مانیسمان، با تضمین پایداری در برابر پدیدههای مخربی نظیر خزش، خستگی و انواع خوردگی، عمر مفید تجهیزات را به طرز چشمگیری افزایش داده و هزینههای پنهان نگهداری و توقفات ناخواسته را به حداقل میرساند.

کاربرد لوله مانیسمان در صنایعی ضروری است که نیاز به مقاطعی با توانایی تحمل فشارهای عملیاتی شدید و پایدار، در کنار دماهای بحرانی و بارهای مکانیکی باشد.

صنعت نفت، گاز و پتروشیمی

نوع سیال نفت خام، گاز طبیعی، میعانات گازی، بخار شرایط کاری فشار بالا (تا ۱۵۰ بار)، دمای بالا (تا ۴۵۰°C)، محیط خورنده (H₂S، CO₂) کاربردها خطوط جریانی (Flowlines)، خطوط جمعآوری و انتقال، تاسیسات سطحالارضی، سیستمهای زیرزمینی، اسیدزنی، حفاری استانداردهای رایج API 5L (PSL1/PSL2), ASTM A106, ASTM A53, ASTM A335 جنس متداول فولاد کربنی (A106 Gr.B، A53 Gr.B)، فولاد آلیاژی (P11، P22)، ضد زنگ (316L، Duplex) رده فشاری SCH 40، 80، 160، XXS صنعت شیمیایی، پالایشگاهی و فرایندهای خورنده

نوع سیال اسید سولفوریک، سود سوزآور، آمونیاک، گازهای خورنده شرایط کاری خورندگی شدید، فشار متوسط تا بالا، دمای متغیر کاربردها خطوط واکنش، خطوط خنثیسازی، خطوط فشار خورنده استانداردها ASTM A312، ASTM B677، DIN EN 10216-5 جنس متداول استنلس استیل (316L، 904L)، آلیاژ نیکل (Inconel 625, Hastelloy C22) رده فشاری اغلب رده 40 تا 80 بسته به خوردگی صنایع نیروگاهی (بخار، سیکل ترکیبی، هستهای)

نوع سیال آب فوقگرم، بخار سوپرهیت، روغن حرارتی شرایط کاری دمای بسیار بالا (تا ۶۰۰°C)، فشار بالا (تا ۲۵۰ بار) کاربردها بویلر، سوپرهیتر، ریهیتر، خطوط بخار اصلی، انتقال آب تغذیه استانداردها ASTM A335 (P11، P22، P91)، EN 10216-2، DIN 17175 جنس متداول فولاد آلیاژی مقاوم به حرارت رده فشاری SCH 80، 160، XXS (بسته به محل مصرف) صنعت فولاد، ریختهگری و متالوژی

نوع سیال گاز خنثی، آب خنککننده، بخار، روغن صنعتی شرایط کاری دمای بالا، شوک حرارتی، فشار کم تا متوسط کاربردها کویلهای خنکسازی، سیستمهای گاز محافظ، عملیات حرارتی استانداردها ASTM A106، DIN 2391، EN 10216-1 جنس متداول فولاد کربنی ST37، ST52، A106 Gr.B رده فشاری اغلب SCH 40، برای بخار بالاتر خودروسازی، ماشین آلات و صنایع سنگین

نوع سیال روغن، سوخت، گاز تحت فشار، هوای فشرده شرایط کاری فشار بالا، ارتعاش زیاد، بار مکانیکی کاربردها شاسی خودرو سنگین، سیلندرهای هیدرولیک، خطوط سوخت رسانی استانداردها DIN 2391 (ST52), EN 10305-1, ASTM A519 جنس متداول ST52، AISI 4130، DOM رده فشاری بستگی به طراحی قطعه، گاهی بسیار بالا هوافضا، صنایع نظامی و دریایی

نوع سیال سوخت هواپیما، روغن هیدرولیک، هوای فشرده شرایط کاری فشار بالا، وزن سبک، لرزش و دمای شدید کاربردها خطوط سوخترسانی، سیستمهای هیدرولیک هواپیما، زیردریایی، ناو جنگی استانداردها AMS, MIL-T-6736, ASTM A519 جنس متداول فولاد آلیاژی سبک (4130)، تیتانیوم، استنلس استیل سبک رده فشاری سفارشیسازی شده، استاندارد خاص نظامی تاسیسات مکانیکی و ساختمانهای صنعتی

نوع سیال بخار، آب داغ، هوای فشرده، گاز شهری شرایط کاری فشار متوسط، نیاز به دوام و طول عمر بالا کاربردها لولهکشی موتورخانه، بویلر، سیستم آتشنشانی (Sprinkler)، چیلر استانداردها ASTM A106، ASTM A53، BS 1387 جنس متداول کربن استیل، استنلس استیل در صورت نیاز رده فشاری بسته به سیستم، SCH 40 تا 80 صنایع غذایی، دارویی و بهداشتی

نوع سیال آب مقطر، بخار استریل، مایعات خوراکی یا دارویی شرایط کاری الزامات بهداشتی، فشار پایین تا متوسط، دمای بالا کاربردها CIP/SIP، خطوط استریل، تولید لبنیات و نوشیدنی، واکسن و دارو استانداردها ASTM A270، EN 10357، DIN 11850 جنس متداول استنلس استیل 316L، الکتروپولیش شده (با سطح داخلی صیقلی) رده فشاری اغلب پایین، به دلیل نازکی دیواره جهت بهداشت بالا

پرکاربرد ترین سایز های لوله مانیسمان

در معماری سیستمهای لولهکشی صنعتی، انتخاب سایز لوله مانیسمان (Nominal Pipe Size – NPS)، نه صرفاً یک پارامتر هندسی، بلکه یک تصمیم استراتژیک بر مبنای تحلیل جامع هیدرودینامیکی و ملاحظات کلان اقتصادی-اجرایی است. محدوده قطر اسمی ۱ تا ۱۲ اینچ (NPS 1″ to 12″) به عنوان پرکاربردترین سایزهای لوله مانیسمان شناخته میشود. این فراگیری، ریشه در دستیابی به توازن بهینه بین ظرفیت انتقال سیال (Mass Flow Rate / Volumetric Flow Rate) و بهینهسازی پارامترهای مهندسی دارد که در استانداردهای ابعادی نظیر ASME B36.10M و ASME B36.19M به دقت تعریف شدهاند.

ابعاد متداول لولهها در بازه سایزهای صنعتی، بهویژه در لولههای مانیسمان، امکان مدیریت مؤثر افت فشار و سرعت جریان سیال را در اغلب رژیمهای عملیاتی فراهم میکنند. این انتخاب بهینه، با حداقلسازی توان مورد نیاز پمپ یا کمپرسور، مستقیماً موجب کاهش هزینههای عملیاتی (OPEX) شده و از مشکلاتی چون فرسایش، کاویتاسیون یا رسوبگذاری جلوگیری مینماید. طراحی بر پایه معادلات جریان (مانند دارسی-ویسباخ) و تحلیل عدد رینولدز انجام میشود.

از منظر ساختاری و اقتصادی، این سایزها تعادل مطلوبی بین استحکام لازم برای تحمل فشار و وزن واحد طول برقرار میکنند؛ عاملی که هزینههای حمل، نصب، جوشکاری و تهیه مواد اولیه را نسبت به سایزهای بزرگتر بهطور چشمگیری کاهش میدهد. به عنوان نمونه، لوله مانیسمان ۱ اینچ رده ۴۰ بهدلیل نسبت بهینه استحکام به وزن و موجودی گسترده در بازار، نمونهای کاربردی و اقتصادی است. همچنین، سایزهای ۸ و ۱۸ اینچ بسته به نوع کاربرد (صنایع حساس یا خطوط کمفشار)، مزیتهای فنی و اجرایی اثباتشدهای دارند. این استانداردسازی و دسترسی بالا، فرآیند طراحی و اجرای پروژههای صنعتی را برای مهندسان سریعتر، مطمئنتر و اقتصادیتر میسازد.

فرایند تولید لوله مانیسمان

تولید لوله مانیسمان، با هدف دستیابی به یکپارچگی ساختاری بینقص و عاری از درز جوش صورت میپذیرد. این هدف، روش تولید لوله مانیسمان از طریق سه روش اصلی فرایندی شامل کشش گرم، کشش سرد و اکستروژن محقق میشود. هر یک از این روشها، متناسب با ابعاد نهایی، خواص مکانیکی مورد انتظار و نوع آلیاژ، به کار گرفته میشوند. این فرایندها، با کنترل دقیق پارامترهای حرارتی و مکانیکی، لولههایی با پایداری و اطمینانپذیری حداکثری را برای شرایط عملیاتی شدید فراهم میآورند.

کشش گرم، روشی رایج برای تولید لوله های مانیسمان با ابعاد بزرگتر و ضخامت دیواره بیشتر است. این فرایند با پیشگرمایش شمش فولادی جامد و سپس سوراخکاری (Piercing) توسط سنبهای چرخشی (مانند فرآیند Mannesmann) آغاز میگردد تا یک مقطع توخالی (Hollow) ایجاد شود. در ادامه، این مقطع از طریق نورد بر روی یک سنبه (مانند Mandrel Mill یا Plug Mill) یا با روش پوشبنج (Push Bench)، به ابعاد نهایی خود نزدیک میشود. در مقابل، کشش سرد فرایندی در دمای محیط است که برای تولید لولههای با قطر کوچکتر، دیواره نازکتر و دقت ابعادی بالاتر، صافی سطح عالی و خواص مکانیکی بهبودیافته (نظیر افزایش استحکام تسلیم) مورد استفاده قرار میگیرد. این روش شامل چندین مرحله کشش از میان قالبهای کاهنده و انجام عملیات حرارتی میانی برای بازیابی شکلپذیری است.

اکستروژن، روشی تخصصی برای تولید لوله بدون درز از آلیاژهای سخت (Difficult-to-form Alloys) یا برای ایجاد مقطعهای غیرمعمول است. در این فرایند، یک شمش پیشگرم شده تحت فشار بسیار بالا از میان یک قالب (Die) و یک سنبه (Mandrel) عبور داده میشود. این روش به دلیل قابلیت کنترل دقیق بر جریان مواد و توانایی تولید اشکال پیچیده، در صنایعی با الزامات متریال خاص حائز اهمیت است. هر یک از این فرایندها، با ظرایف مهندسی خاص خود، نقشی حیاتی در تولید لولههای مانیسمان با کیفیت بینظیر ایفا میکنند. در ادامه، به تشریح مرحله به مرحله تولید لوله مانیسمان به روش کشش گرم خواهیم پرداخت.

انتخاب و آمادهسازی شمش فولادی

انتخاب و آمادهسازی شمش فولادی، بنیان متالورژیکی کیفیت نهایی لوله را پیریزی میکند. شمشهای فولادی جامد با ترکیب شیمیایی دقیق و کنترلشده (شامل مقادیر بهینه کربن، منگنز، نیکل، سیلیسیم، کروم، مس، وانادیوم، تیتانیوم، مولیبدن و سایر عناصر آلیاژی) و عاری از ناهمگنیهای متالورژیکی یا عیوب ذاتی (نظیر آخالهای غیرفلزی یا ریزترکها) انتخاب و به طولهای مشخص برش داده میشوند.

کیفیت اولیه شمش، پتانسیل نهایی لوله برای دستیابی به استحکام، مقاومت به خستگی و مقاومت به خوردگی در محیطهای خاص را تعیین میکند. هرگونه نقص در این مرحله، منجر به تکوین عیوب غیرقابل جبران و کاهش عملکرد لوله تحت بارهای دینامیک و فشارهای عملیاتی خواهد شد.

پیش گرمایش کنترل شده شمش

در مرحله پیش گرمایش کنترل شده شمش، شمشهای بریده شده به داخل کورههای پیشگرمایش با رژیم دمایی دقیق (معمولاً بین ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد برای فولادهای کربنی) منتقل میشوند.

این فرایند قابلیت شکل پذیری بهینه فولاد را فراهم میآورد و همزمان، تنشهای پسماند اولیه را از میان برداشته و انرژی لازم برای تغییر شکل پلاستیک در مراحل بعدی را تأمین میکند. دستیابی به توزیع دمایی یکنواخت در سرتاسر مقطع شمش، حیاتی است؛ عدم یکنواختی میتواند به تغییر شکل ناهمگون، ایجاد ترکهای سطحی یا داخلی، و کاهش راندمان سوراخکاری منجر شود.

سوراخکاری دقیق شمش (Piercing Process)

در این مرحله "سوراخکاری دقیق شمش"، شمش فولادی حرارت دیده وارد دستگاه سوراخکاری چرخشی (Rotary Piercing Mill)، غالباً از نوع Mannesmann Piercer، میشود. در این دستگاه، غلتکهای مخروطی شکل و سنبه داخلی، با اعمال فشار و ایجاد یک میدان تنش سه محوری در مرکز شمش، باعث تشکیل و گسترش حفرهای دقیق و تبدیل شمش جامد به مقطع توخالی (Hollow Shell) میشوند.

این مرحله، تحول بنیادین از شمش جامد به مقطع لولهای است و نقش محوری در تعیین کیفیت سطح داخلی پوسته، یکنواختی اولیه ضخامت دیواره و حداقلسازی اکسنترسیته (Eccentricity) ایفا میکند. کنترل دقیق پارامترهای عملیاتی در این مرحله، از بروز عیوب حیاتی نظیر لایه لایه شدن داخلی (Internal Laps)، ترکهای طولی (Longitudinal Cracks) و ناهمگنیهای ضخامت دیواره جلوگیری میکند.

نورد اولیه و افزایش طول (Rolling and Elongation)

در مرحله نورد اولیه و افزایش طول، مقطع توخالی حاصل از سوراخ کاری، وارد مجموعهای از دستگاههای نورد متوالی (نظیر Pilger Mill یا Mandrel Mill) میشود. در این دستگاهها، لوله نیمهتمام با عبور از میان غلتکها و بر روی یک سنبه داخلی، تحت کاهش پیوسته ضخامت دیواره و افزایش طول قرار میگیرد.

این فرایند با اعمال کار پلاستیک شدید (Severe Plastic Deformation)، منجر به پالایش دانه (Grain Refinement) و بهبود چشمگیر خواص مکانیکی (نظیر استحکام تسلیم، استحکام کشش و چقرمگی) از طریق بازتبلور دینامیکی (Dynamic Recrystallization) میشود. کنترل دقیق رژیمهای نورد، یکنواختی ضخامت دیواره در طول لوله را تضمین کرده و عیوب سطحی ناشی از فرایند را به حداقل میرساند.

افزایش طول و کاهش ابعاد نهایی

مرحله "افزایش طول و کاهش ابعاد نهایی"، آخرین فرایند شکلدهی گرم است. لوله از میان مجموعهای از غلتکهای متوالی SRM (بدون سنبه داخلی) عبور میکند. اعمال کشش محوری (Axial Tension) کنترلشده در این فرآیند، به طور همزمان به کاهش دقیق قطر خارجی (OD) و ضخامت دیواره (WT) میانجامد.

این مرحله دقت ابعادی نهایی لوله را مطابق با تلرانسهای استاندارد (نظیر ASME B36.10M) تضمین میکند. همچنین، به صافی سطح داخلی و خارجی لوله کمک کرده و تنشهای پسماند (Residual Stresses) حرارتی و مکانیکی ناشی از فرآیندهای قبلی را تعدیل مینماید که بر پایداری ابعادی و عمر مفید لوله مؤثر است.

خنک کاری کنترل شده و صاف کاری اولیه

لولههای داغ بر روی بستر خنککننده (Cooling Bed) با سرعت کنترلشده خنک میشوند و سپس برای رفع خمشهای جزئی، تحت صافکاری اولیه قرار میگیرند.

سرعت خنککاری بر ریزساختار نهایی فولاد (فازهای مارتنزیتی، بینیتیک، پرلیتی)، سختی و خواص مکانیکی آن تأثیر مستقیم دارد. خنککاری نامناسب میتواند منجر به ایجاد تنشهای پسماند بالا، بروز تردی (Brittleness) و یا اعوجاج حرارتی (Thermal Distortion) شود. صافکاری اولیه نیز، لوله را برای عملیات تکمیلی دقیقتر آماده میسازد.

عملیات حرارتی نهایی و بازرسی

لولهها به طولهای مشخص برش داده شده و در صورت نیاز، تحت عملیات حرارتی نهایی (Final Heat Treatment) (مانند نرماله کردن، کوئنچ و تمپرینگ) قرار میگیرند تا به خواص مکانیکی دقیقاً مطلوب برسند. در نهایت، لولهها تحت مجموعهای از تستهای کیفی و بازرسیهای غیرمخرب (Non-Destructive Testing - NDT) شامل تست اولتراسونیک (UT)، تست جریان گردابی (ECT)، آزمایش هیدرواستاتیک (Hydrostatic Testing)، و بازرسی ذرات مغناطیسی (MPI) قرار میگیرند.

این گامها ضامن نهایی کیفیت، اطمینانپذیری و انطباق کامل محصول با استانداردهای بینالمللی هستند. عملیات حرارتی، خواص مکانیکی نهایی (استحکام، چقرمگی، سختی، مقاومت به خزش و خستگی) را تثبیت میکند. بازرسیهای جامع، هرگونه عیب داخلی یا سطحی را پیش از عرضه به بازار شناسایی و حذف میکند و امنیت و کارایی بینقص لوله را در حیاتیترین کاربردها تضمین مینماید.

انتخاب شمش فولادی

پیش گرمایش شمش فولادی

سوراخ کاری شمش فولادی

استانداردهای لوله مانیسمان

کارکرد بنیادین استانداردهای لوله مانیسمان، ایجاد یک زبان مشترک فنی و مجموعهای از معیارهای مورد توافق جهانی است. این استانداردها، به عنوان مبانی حیاتی کیفیت، یکپارچگی و قابلیت اطمینان، نقشی محوری ایفا میکنند. کارکرد استاندارد های لوله مانیسمان، تضمین ثبات و تکرارپذیری خواص مکانیکی (نظیر استحکام کششی، تسلیم و سختی)، ترکیب شیمیایی و دقت ابعادی (شامل قطر، ضخامت دیواره و طول) در تمامی محصولات، فارغ از منشأ تولید است. این رویکرد، قابلیت تعویض پذیری (لولهها و اتصالات تولید شده توسط سازندگان مختلف، بتوانند بدون چالش فنی و با ایمنی کامل در یک سیستم مونتاژ و به کار گرفته شوند.) لولهها و اتصالات را میان سازندگان مختلف ممکن ساخته و با تعیین حداقل الزامات عملکردی و روشهای تست، به افزایش چشمگیر ایمنی و کاهش ریسک شکستهای فاجعه بار (بهویژه در سیستمهای فشار و دمای بالا) کمک شایانی مینماید. علاوه بر این، لوله های مانیسمان استاندارد، با تسهیل فرایندهای تجاری و رفع موانع فنی، جریان تأمین جهانی لوله را روانتر کرده و به عنوان مرجع معتبر و مستند برای طراحی مهندسی، اجرا و بازرسی های کنترل کیفی، مبنای تصمیم گیری متخصصان قرار میگیرند.

استانداردهای لوله های بدون درز توسط سازمانهای معتبر بینالمللی نظیر ASTM (انجمن آمریکایی آزمایش و مواد، متمرکز بر مشخصات مواد و روشهای تست)، ASME (انجمن مهندسان مکانیک آمریکا، با تمرکز بر طراحی و ساخت تجهیزات تحت فشار)، API (مؤسسه نفت آمریکا، تخصصی در صنعت نفت و گاز)، و همچنین EN (استانداردهای اروپایی) و معادلهای پیشین آن همچون DIN (استانداردهای آلمانی) و JIS (استانداردهای صنعتی ژاپن) تدوین میشوند. در ادامه، به معرفی برجستهترین و پرکاربردترین استانداردهای لوله مانیسمان میپردازیم که هر یک، نقشی اساسی در تعیین مشخصات فنی و کاربردی این مقاطع ایفا میکنند.

استاندارد API 5L

استاندارد ASTM A106

استاندارد ASTM A53

استاندارد API 5L

API (American Petroleum Institute)، معتبرترین و تأثیرگذارترین سازمان تجاری در صنعت نفت و گاز آمریکاست که نقشی حیاتی در تدوین استانداردها، کدها و شیوههای اجرایی برای تمامی بخشهای این صنعت ایفا میکند. رسالت بنیادین API، تضمین بالاترین سطح ایمنی، قابلیت اطمینان، و کارایی عملیاتی در فرآیندهای اکتشاف، تولید، پالایش و انتقال است. استاندارد های API، به عنوان مرجع جهانی، مبنای طراحی، ساخت، و بازرسی تجهیزات مورد استفاده در محیطهای پرفشار، دمای بالا و خورنده قرار میگیرند. در همین راستا، استاندارد API 5L به طور خاص به مشخصات فنی لولههای خطوط انتقال (Line Pipe) پرداخته و الزامات کیفی آنها را برای کاربردهای حیاتی در صنعت نفت و گاز تعیین میکند.

PSL1: سطح پایه مشخصات محصول

PSL1 (Product Specification Level 1)، به عنوان سطح پایه مشخصات فنی محصول در استاندارد API 5L، مجموعهای از الزامات اولیه و عمومی را برای تولید لولههای مانیسمان و درزدار تعریف میکند. این سطح، حداقل الزامات مربوط به ترکیب شیمیایی، خواص مکانیکی (شامل استحکام کششی و تسلیم) و تست ها را تعیین مینماید تا اطمینان حاصل شود که لوله برای کاربردهای استاندارد و غیربحرانی در صنعت نفت و گاز مناسب است. لوله api PSL1، عمدتاً برای خطوط انتقال نفت و گاز با فشار متوسط و در محیطهایی که شرایط عملیاتی (دما، فشار و خورندگی) در محدوده استاندارد و قابل پیشبینی قرار دارند، به کار گرفته میشوند.

در این سطح از مشخصات، الزامات مربوط به مقاومت به ضربه و چقرمگی، بهویژه در دماهای پایین، سختگیرانه نیست و تست ضربه چارپی به صورت اجباری در نظر گرفته نمیشود. این امر، امکان تولید لوله را با فرایندهایی اقتصادیتر فراهم میآورد و در نتیجه، لوله psl1 از نظر قیمت نسبت به لوله psl2 مقرون به صرفهتر است.

PSL2: سطح پیشرفته مشخصات محصول

PSL2 (Product Specification Level 2)، به عنوان سطح پیشرفته و ارتقاءیافته مشخصات فنی محصول در استاندارد API 5L، مجموعهای از الزامات سختگیرانه و تکمیلی را برای تولید لولههای مانیسمان و درزدار تعریف میکند. این سطح، برای کاربردهای بسیار حساس و بحرانی در صنعت نفت و گاز که در آنها شرایط عملیاتی (دما، فشار و محیط) از محدوده استاندارد فراتر میرود، الزامی است. مشخصات PSL2، فراتر از PSL1، شامل الزامات سختگیرانهتری برای ترکیب شیمیایی (بهویژه برای معادل کربن)، خواص مکانیکی، فرایند تولید و روشهای تست است که همگی با هدف تضمین بالاترین سطح ایمنی، قابلیت اطمینان و عملکرد طولانیمدت لوله در محیطهای چالشبرانگیز طراحی شدهاند. لولههای PSL2، عمدتاً در خطوط انتقال نفت و گاز پرفشار، سیستمهای تحت فشار میادین نفتی، و محیطهای دارای گاز ترش (Sour Service) به کار گرفته میشوند.

تفاوت PSL2 با PSL1 در الزامات سختگیرانه آن برای مقاومت به ضربه و چقرمگی، بهویژه در دماهای پایین، نهفته است؛ به همین دلیل، تست چارپی (Charpy Impact Test) برای تمامی لولههای PSL2 اجباری است. علاوه بر این، الزامات سختگیرانهتری برای تستهای غیرمخرب (Non-Destructive Testing – NDT) برای تضمین عدم وجود عیوب داخلی و سطحی و همچنین محدودیتهای دقیقتر بر ترکیب شیمیایی (نظیر معادل کربن کمتر برای بهبود جوشپذیری) اعمال میشود. این سطح از دقت و کنترل، ریسک گسیختگی فاجعهبار (Catastrophic Failure) را به حداقل مطلق رسانده و بهینهسازی عملکرد لوله را در سختترین شرایط عملیاتی تضمین میکند.

» استاندارد API 5L

» PDF استاندارد API SPEC 5L نسخه 2020

» جزئیات فنی استاندارد API 5L (انگلیسی)

» استاندارد API 5L PSL1

— استاندارد API 5L PSL1 گرید B

— استاندارد API 5L PSL1 گرید X42

— استاندارد API 5L PSL1 گرید X46

— استاندارد API 5L PSL1 گرید X52

— استاندارد API 5L PSL1 گرید X56

— استاندارد API 5L PSL1 گرید X60

— استاندارد API 5L PSL1 گرید X65

— استاندارد API 5L PSL1 گرید X70

» استاندارد API 5L PSL2

— استاندارد API 5L PSL2 گرید BN

— استاندارد API 5L PSL2 گرید X42N

— استاندارد API 5L PSL2 گرید X46N

— استاندارد API 5L PSL2 گرید X52N

— استاندارد API 5L PSL2 گرید X56N

— استاندارد API 5L PSL2 گرید X60N

— استاندارد API 5L PSL2 گرید BM

— استاندارد API 5L PSL2 گرید X42M

— استاندارد API 5L PSL2 گرید X46M

— استاندارد API 5L PSL2 گرید X52M

— استاندارد API 5L PSL2 گرید X56M

— استاندارد API 5L PSL2 گرید X60M

— استاندارد API 5L PSL2 گرید X65M

— استاندارد API 5L PSL2 گرید X70M

— استاندارد API 5L PSL2 گرید X80M

استاندارد ASTM A106

استاندارد ASTM A106 به طور خاص، مشخصات فنی لوله های مانیسمان (بدون درز) از جنس فولاد کربن را برای کاربرد در سرویسهای دما بالا تعریف میکند. این استاندارد، الزامات مربوط به ترکیب شیمیایی، خواص مکانیکی (نظیر استحکام کششی و تسلیم)، ابعاد و تلرانسها، و همچنین روشهای تست و بازرسی را برای اطول عمر و عملکرد مطمئن لولهها در محیطهای با حرارت بالا و فشار عملیاتی تعیین مینماید.

استاندارد ASTM A106، شامل سه گرید اصلی A، B و C است که تمایز آنها عمدتاً در سطح استحکام مکانیکی (استحکام تسلیم و کششی) و تفاوتهای جزئی در ترکیب شیمیایی (بهویژه میزان کربن و منگنز) نهفته است. گرید A پایینترین سطح استحکام را داراست و برای کاربردهای با فشار و دمای پایینتر در سرویسهای دما بالا مناسب است. گرید B، که پرکاربردترین گرید در این استاندارد محسوب میشود، سطح استحکام بالاتری را ارائه میدهد و تعادلی بهینه بین خواص مکانیکی و قابلیت جوشپذیری فراهم میآورد. گرید C نیز بالاترین سطح استحکام را در بین این سه گرید داراست و برای کاربردهایی با فشار و دمای عملیاتی بسیار بالا مورد استفاده قرار میگیرد، هرچند ممکن است به دلیل درصد کربن بالاتر، ملاحظات بیشتری در فرآیندهای جوشکاری آن لازم باشد. انتخاب گرید مناسب از ASTM A106، بر اساس دقیقترین محاسبات مهندسی فشار و دما در طراحی سیستم، صورت میپذیرد تا از ایمنی و کارایی بلندمدت خطوط لوله اطمینان حاصل شود.

| گرید ASTM A106 | حداکثر کربن (C) (%) | حداقل استحکام کششی (Tensile Strength) | حداقل استحکام تسلیم (Yield Strength) |

|---|---|---|---|

| A | ۰.۲۵ | ۳۳۰ مگاپاسکال [۴۸ هزار پوند بر اینچ مربع] | ۲۰۵ مگاپاسکال [۳۰ هزار پوند بر اینچ مربع] |

| B | ۰.۳۰ | ۴۱۵ مگاپاسکال [۶۰ هزار پوند بر اینچ مربع] | ۲۴۰ مگاپاسکال [۳۵ هزار پوند بر اینچ مربع] |

| C | ۰.۳۵ | ۴۸۵ مگاپاسکال [۷۰ هزار پوند بر اینچ مربع] | ۲۷۵ مگاپاسکال [۴۰ هزار پوند بر اینچ مربع] |

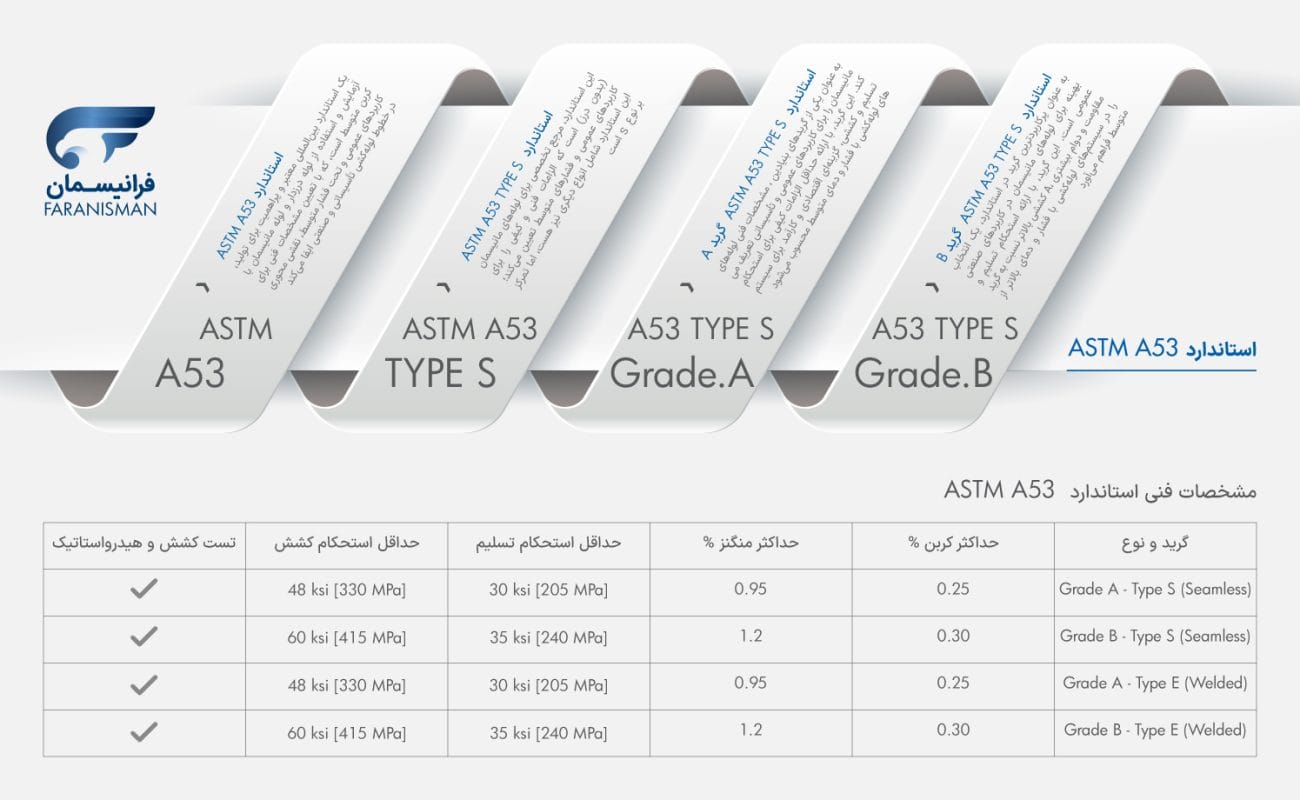

استاندارد ASTM A53

استاندارد ASTM A53، یک استاندارد در صنعت لولهکشی است که مشخصات فنی انواع لوله های فولادی را برای کاربردهای عمومی و تحت فشار متوسط تعریف میکند. این استاندارد، به دلیل پوشش دادن طیف گستره لوله های فولادی بدون درز و لوله های درزدار، به عنوان یک استاندارد کارآ در طیف وسیعی از پروژههای صنعتی و تأسیساتی شناخته میشود. لوله A53، برای انتقال سیالاتی نظیر آب، بخار، هوا و گازهای غیرخورنده در سیستمهایی به کار میرود که الزامات دمایی و فشاری آنها در سطح متعادلی قرار دارد.

استاندارد astm a53، سه نوع لوله را بر اساس روش تولید پوشش میدهد که هر یک دارای مشخصات فنی و کاربردهای متمایزی هستند:

- Type F (Furnace Butt-Welded): این نوع لوله، از طریق فرایند جوشکاری کورهای (Furnace Welding) تولید میشود. در این روش، ورق فولادی به صورت طولی تا دمای ذوب گرم شده و سپس لبهها با فشار به هم جوش داده میشوند. Type F به دلیل محدودیت در فرایند تولید، دارای پایینترین استحکام و کیفیت جوش در میان انواع A53 است و معمولاً برای کاربردهای با فشار و دمای پایین استفاده میشود.

- Type E (Electric-Resistance Welded): این لوله از طریق فرایند جوشکاری مقاومت الکتریکی (ERW) تولید میشود. در این روش، لبههای ورق فولادی به صورت طولی با عبور جریان الکتریکی و اعمال فشار به هم جوش میخورند. جوشکاری ERW کیفیت بالاتری نسبت به Type F دارد و Type E برای کاربردهایی با فشار متوسطتر نسبت به Type S (مانیسمان) مناسب است.

- Type S (Seamless): این نوع لوله، که تمرکز اصلی فرانیسمان بر آن است، از طریق فرایند کشش گرم (Hot-Finished) تولید میشود و کاملاً عاری از درز جوش است. فرایند تولید بدون درز، به لولههای Type S یکپارچگی ساختاری فوقالعادهای میبخشد که آنها را قادر میسازد تا فشارهای بالاتری را نسبت به انواع درزدار تحمل کنند. Type S به عنوان قویترین نوع در این استاندارد، برای کاربردهایی که نیازمند قابلیت اطمینان حداکثری و تحمل فشار بالاتر هستند، انتخاب میشود.

استاندارد Astm a۵۳، دو گرید اصلی A و B را برای انواع لوله (E و S) تعریف میکند که تمایز آنها در خواص مکانیکی و ترکیب شیمیایی است:

- Grade A: گرید a، دارای حداقل الزامات مکانیکی پایینتری نسبت به گرید B است. حداقل استحکام کششی برای Grade A برابر ۳۳۰ مگاپاسکال (۴۸ هزار psi) و حداقل استحکام تسلیم برابر ۲۰۵ مگاپاسکال (۳۰ هزار psi) است.

- Grade B: این گرید، که پرکاربردترین گرید در این استاندارد است، دارای الزامات مکانیکی بالاتری است. لوله astm a۵۳ گرید b دارای حداقل استحکام کششی ۴۱۵ مگاپاسکال (۶۰ هزار psi) و حداقل استحکام تسلیم برابر ۲۴۰ مگاپاسکال (۳۵ هزار psi) است.

تولید کنندگان لوله مانیسمان

شرکتهای تولید کننده لوله مانیسمان در ایران، بخش قابل توجهی از نیاز بازار داخلی را تأمین میکنند. تولید لوله مانیسمان عمدتاً توسط پنج مجموعه اصلی شامل کارخانه اهواز، کاوه، پاسارگاد، آرتا و ابهر صورت میپذیرد که هر یک با تمرکز بر استانداردهای خاص و گستره ابعادی مشخص، در این صنعت پیشرو هستند.

با این حال، بخش قابل توجهی از سهم بازار لوله مانیسمان از طریق واردات، به ویژه از مبدأ چین، تأمین میشود که به منزله مکمل برای تولیدات داخلی عمل میکند. برای نمونه، برخی سایزها نظیر ۱/۸، ۱/۴، ۳/۸ و ۱/۲ اینچ در حال حاضر توسط کارخانههای داخلی تولید نمیشوند. علاوه بر این، تولیدکنندگان داخلی عموماً بر تولید لولههای با متریال کربن استیل و در سایزهای تا ۶ اینچ متمرکز هستند که این امر، نیاز به واردات برای سایزهای بزرگتر، آلیاژهای خاص و لولههای تخصصیتر را توجیه مینماید.

کارخانه لوله سازی اهواز به عنوان یکی از تولیدکنندگان لوله مانیسمان، لوله های بدون درز را در سایزهای ۱ تا ۶ اینچ در رده های سبک، 40 و 80 تولید میکند. تمامی لوله های تولیدی دارای استانداردهای ASTM A106، ASTM A53 و API 5L Gr.B میباشند. تولیدات این مجموعه دارای دستهبندی مشخصی هستند که در این میان، لولههای سری M به دلیل برخورداری از بالاترین کیفیت و مرغوبیت، شناخته شدهاند.

0+ظرفیت تولید کارخانه لوله سازی اهوازسالانه بیش از 90000 تندیگر تولیدات کارخانه لوله سازی اهوازموقعیت کارخانه: استان خوزستانمشاهده تمام محصولات و تولیدات کارخانه لوله سازی اهواز در فرانیسمانشرکت لوله های دقیق کاوه ایرانیان، لوله مانیسمان را در سایزهای ۳/۴ تا ۴ اینچ و در ردههای متنوعی شامل سبک (گاهاً رده ۳۰)، رده ۴۰ و رده ۸۰ تولید میکند. کارخانه لوله مانیسمان کاوه، علاوه بر تولید پایپ، در زمینه تولید تیوب (Tube) نیز فعال است (تیوبها مقاطعی هستند که برخلاف پایپ، با قطر خارجی و ضخامت دیواره دقیق اندازهگیری میشوند). کارخانه لوله مانیسمان کاوه ایرانیان با افتخار عنوان اولین تولیدکننده تیوبهای فولادی بدون درز به روش کشش سرد را در کشور داراست و همچنین به تولید لولههای کربن استیل و آلیاژی با استفاده از فرایند پیرس گرم میپردازد. ظرفیت تولید کارخانه کاوه، سالانه 75,000 تن لوله مانیسمان به روش نورد گرم و 15,000 تن به روش کشش سرد است.

0+ظرفیت تولید شرکت لوله های دقیق کاوه ایرانیانسالانه بیش از 75000 تندیگر تولیدات شرکت لوله های دقیق کاوه ایرانیانموقعیت کارخانه: استان مرکزیمشاهده تمام محصولات و تولیدات شرکت لوله های دقیق کاوه ایرانیان در فرانیسمانشرکت فولاد و نورد آسین ابهر به عنوان یکی از تولیدکنندگان تخصصی لولههای فولادی، نقشی کلیدی در تأمین مقاطع بدون درز برای پروژههای صنعتی کشور ایفا میکند. این واحد تولیدی، لولههای مانیسمان را در گستره سایزی ۲ تا ۶ اینچ و در ردههای حیاتی ۴۰، ۸۰ و ۱۶۰ تولید و به بازار عرضه مینماید. تولیدات این مجموعه، مطابق با استانداردهای بینالمللی نظیر API 5CT، API 5L، API 5DP، ASTM، DIN و JIS بوده و از همین رو، به عنوان محصولاتی با کیفیت و عملکرد تضمینشده شناخته میشوند.

0+ظرفیت تولید شرکت فولاد و نورد آسین ابهرسالانه بیش از 160000 تندیگر تولیدات شرکت فولاد و نورد آسین ابهرموقعیت کارخانه: استان زنجانمشاهده تمام محصولات و تولیدات شرکت فولاد و نورد آسین ابهر در فرانیسمانصنایع فولاد آلیاژی پاسارگاد، مجموعهای از لوله های بدون درز (seamless) را با گستره ابعادی و گریدهای متنوع، برای رفع نیازهای صنایع حیاتی نظیر نفت، گاز و پتروشیمی ارائه میدهد. این مجموعه لولههای بدون درز را با قطر خارجی بین ۷۳ تا ۱۹۴ میلیمتر و ضخامت دیواره ۴.۵ تا ۲۰ میلیمتر و حداکثر طول ۱۳ متر تولید مینماید. تولیدات صنایع آلیاژی پاسارگاد با الزامات سختگیرانه استانداردهای معتبر جهانی از جمله API 5L، API 5CT و همچنین استاندارد نفت ایران (IPS) انطباق دارند.

0+ظرفیت تولید صنایع فولاد آلیاژی پاسارگادسالانه بیش از 150000 تندیگر تولیدات صنایع فولاد آلیاژی پاسارگادموقعیت کارخانه: استان فارسمشاهده تمام محصولات و تولیدات صنایع فولاد آلیاژی پاسارگاد در فرانیسمانمجموعه آرتا، لوله مانیسمان را در سایزهای ½ تا ۷ اینچ و با کیفیت و استانداردهای مورد نیاز برای کاربردهای تحت فشار و دمای بالا در صنایع نفت و گاز، پتروشیمی و سایر حوزههای صنعتی تولید میکند.

0+ظرفیت تولید سها صنعت آرتاسالانه بیش از 120000 تندیگر تولیدات سها صنعت آرتاموقعیت کارخانه: استان قزوینمشاهده تمام محصولات و تولیدات سها صنعت آرتا در فرانیسمان

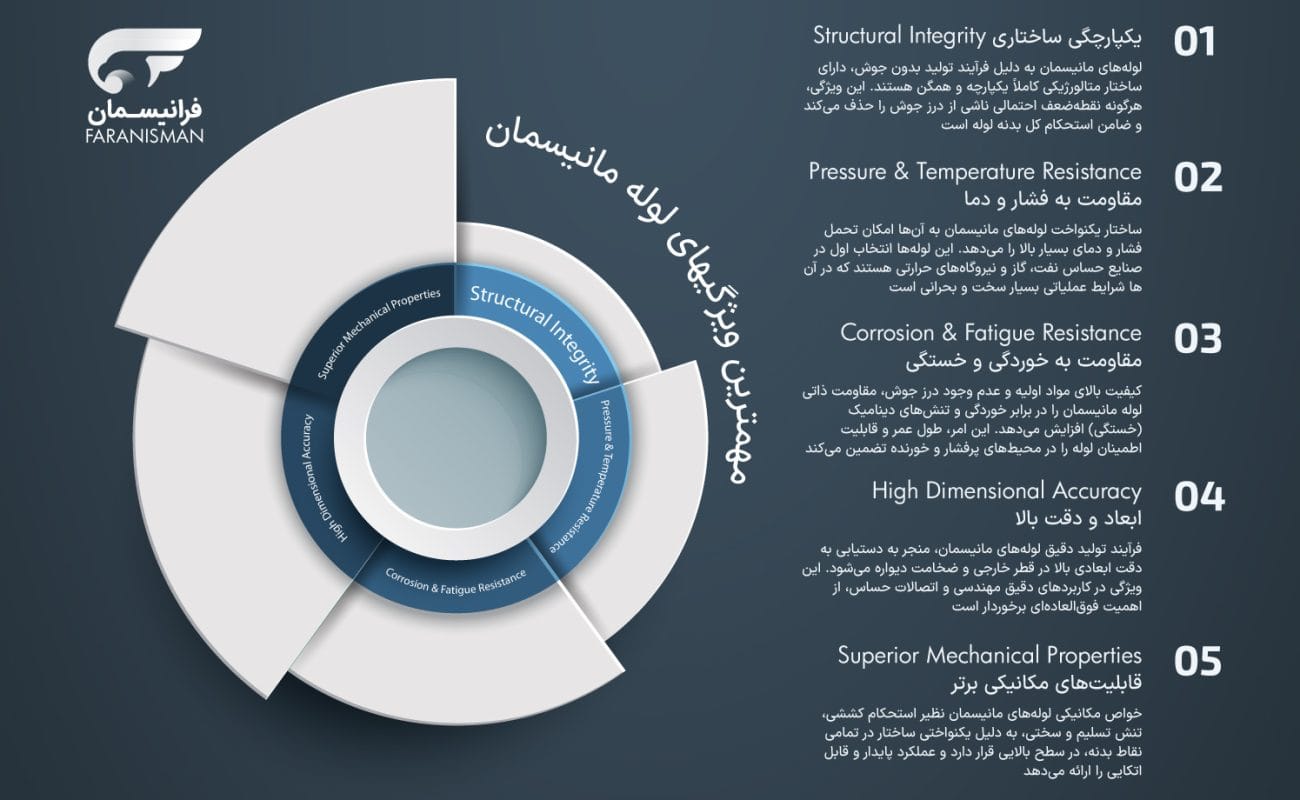

ویژگی های لوله مانیسمان

لوله مانیسمان بهدلیل ساختار بدون درز و تولید از شمش فولادی با روشهای نورد یا اکستروژن گرم، دارای مقاومت کششی، فشاری و حرارتی بسیار بالاست. این ویژگیها، همراه با ترکیبهای شیمیایی دقیق (مانند فولاد کربنی، ضدزنگ یا آلیاژی)، آن را برای کاربردهای سنگین در صنایع نفت، گاز، پتروشیمی، نیروگاهها و پروژههای خاص مهندسی مناسب کرده است. سطح داخلی صاف، مقاومت در برابر خوردگی، فشار و دماهای شدید، طول عمر بالا، قابلیت پوششدهی، و امکان تولید در ابعاد و آلیاژهای متنوع، از مهمترین مزایای این نوع لوله هستند. با این حال، تولید پیچیده، هزینهبر بودن نسبت به لولههای درزدار، زمانبر بودن فرآیند ساخت، دشواری تأمین برخی آلیاژها، نیاز به تجهیزات پیشرفته و تکنسینهای متخصص برای جوشکاری یا بازرسی، از جمله چالشهای آن به شمار میروند.

ساختار یکپارچه و بدون درز

تولید از شمش فلزی (فولاد یا آلیاژهای خاص) با روشهای اکستروژن، نورد گرم یا نورد سرد، بدون هرگونه درز جوش یا اتصال، که منجر به یکنواختی کامل ساختاری میشود.

تحمل شرایط عملیاتی

لولههای مانیسمان دماهای بسیار پایین (-196 درجه سانتیگراد در صنایع برودتی) تا بیش از 1000 درجه سانتیگراد و فشارهای تا 10000 PSI را تحمل میکنند.

تنوع جنس مواد

استفاده از متریال و آلیاژهای متفاوت مانند: فولاد کربنی برای کاربردهای عمومی، فولاد ضدزنگ برای مقاومت به خوردگی، فولاد آلیاژی برای دما و فشار بالا، و مواد خاص مانند تیتانیوم، نیکل و اینکونل برای کاربردهای تخصصی

ابعاد و مشخصات گسترده

لولهها با قطر خارجی از 1/8 اینچ (3.175 میلیمتر) تا سایزهای بزرگتر و در موارد خاص تا 48 اینچ با طول 6 و 12 متر قابل تولید هستند. ضخامت دیواره در ردههای مختلف برای تحمل فشارهای متنوع طراحی شده است.

مقاومت مکانیکی بالا

استحکام کششی، فشاری، خمشی و پیچشی برتر به دلیل نبود درز، با توزیع یکنواخت تنشها در کل بدنه لوله

کیفیت سطح

دارای سطح داخلی و خارجی یکنواخت برای کاهش اصطکاک و بهبود جریان سیالات

استانداردها

تولید مطابق با استانداردهای بینالمللی مانند ASTM A106، API 5L، DIN و EN

قابلیت ماشینکاری و اتصال

این لولهها قابلیت رزوهکاری، جوشکاری سربهسر یا اتصال فلنجی با دقت بالا را دارند.

خواص شیمیایی و متالورژیکی

امکان ترکیب شیمیایی دقیق (مانند درصد کربن، کروم، مولیبدن) برای مقاومت در برابر محیطهای اسیدی یا حاوی هیدروژن سولفید (H2S) تنظیم میشود.

کنترل کیفیت پیشرفته

کنترل کیفیت با آزمایشهای غیرمخرب (مانند تست اولتراسونیک، رادیوگرافی، هیدرواستاتیک) و ارائه گواهی تست مواد

مزایا و معایب لوله مانیسمان

استحکام ساختاری

مقاومت در برابر نشتی

تحمل شرایط عملیاتی سخت

مقاومت در برابر خوردگی

جریان سیال بهینه

طول عمر

مقاومت در برابر ترکخوردگی

امکان سفارشیسازی

هزینه تولید بالا

زمان تولید طولانیتر

محدودیت در سایزهای بزرگ

محدودیت تأمین مواد اولیه خاص

لولههای مانیسمان به دلیل یکپارچگی ساختاری که از فرآیند تولید بدون درز حاصل میشود، مزایای متعددی دارند؛ از جمله مقاومت بینظیر در برابر تنشهای مکانیکی پیچیده، فشار، خستگی و نشتی، توانایی تحمل شرایط عملیاتی سخت با دماها و فشارهای فوقالعاده بالا و مقاومت عالی در برابر خوردگی. این ویژگیها در کنار سطح داخلی صاف که بهینهسازی جریان سیال را به دنبال دارد، طول عمر چشمگیری را برای این لولهها رقم میزند. با این وجود، این کیفیت ممتاز با محدودیتهایی همراه است؛ فرآیند تولید پیچیده و پرهزینه، زمان تولید طولانیتر و دشواری تولید در سایزهای بسیار بزرگ، موجب میشود تا در کاربردهای عمومی و کمفشار، لولههای درزدار به دلیل مقرونبهصرفهبودن، به آنها ترجیح داده شوند.

در ادامه، مقایسه جامعی از لولههای درزدار و بدون درز ارائه شده است.

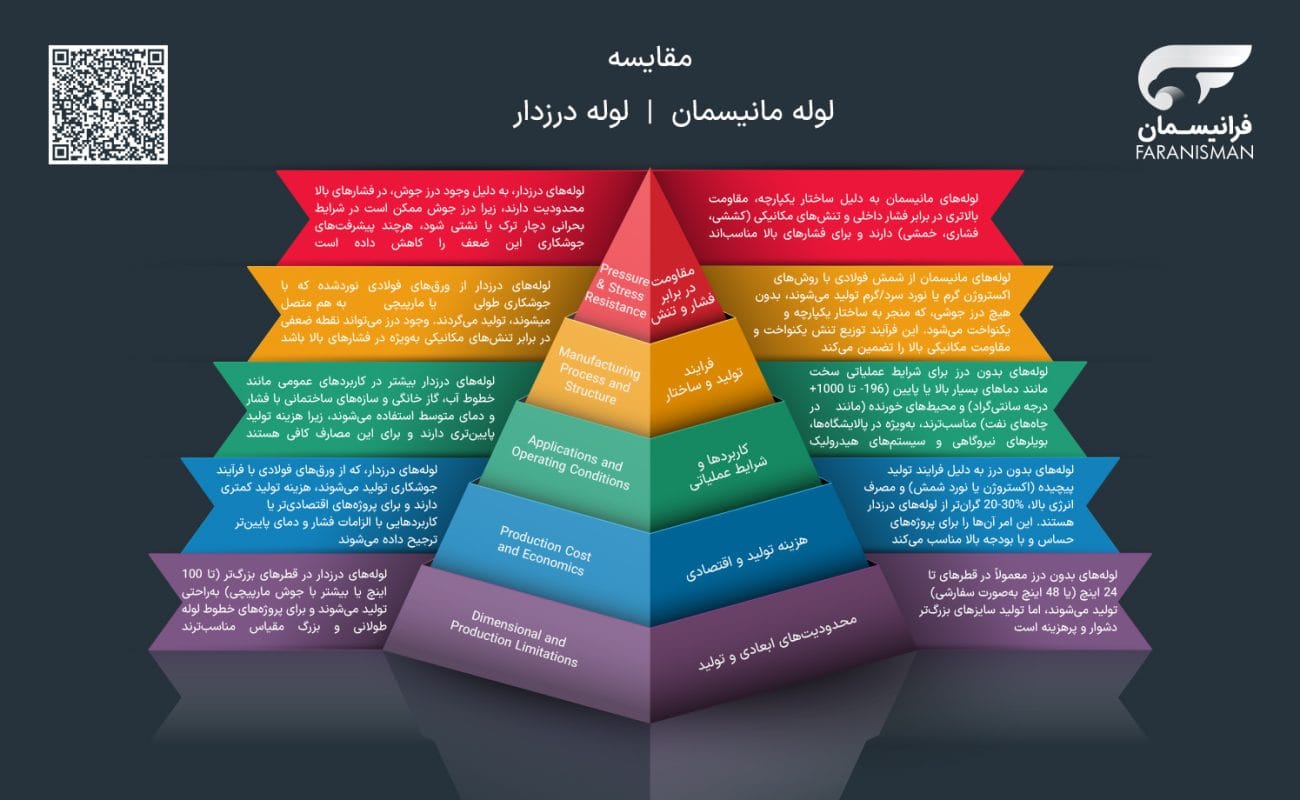

مقایسه لوله مانیسمان و درزدار

مقایسه لوله مانیسمان و درزدار

مقایسه لوله مانیسمان و درزدار در انتخاب لولههای فولادی برای صنایع نفت، گاز، پتروشیمی، نیروگاهی و ساختمانی اهمیت بالایی دارد. لولههای مانیسمان (بدون درز) از شمش فولادی با روشهای اکستروژن یا نورد گرم/سرد تولید میشوند و به دلیل ساختار یکپارچه، مقاومت بالایی در برابر فشار (تا 10000 PSI) و دماهای شدید (-196 تا +1000 درجه سانتیگراد) دارند (ASTM A106, API 5L). این ویژگیها آنها را برای کاربردهای حساس مانند خطوط انتقال نفت و گاز، بویلرهای نیروگاهی و سیستمهای هیدرولیک ایدهآل میکند (ASME B36.10). در مقابل، لولههای درزدار از ورقهای فولادی با جوشکاری طولی (ERW) یا مارپیچی (SAW) ساخته میشوند و به دلیل وجود درز جوش، در فشارهای بالا (تا 5000 PSI) محدودیت دارند، اما برای خطوط آب، گاز خانگی و سازههای ساختمانی با هزینه کمتر مناسباند (ASTM A53).

در تفاوت لوله مانیسمان و لوله درزدار، لولههای مانیسمان به دلیل فرآیند تولید پیچیده 20-30% گرانتر هستند و تولید آنها در قطرهای بزرگ (بیش از 24 یا 36 اینچ) دشوار و پرهزینه است، که کاربردشان را در خطوط لوله بزرگ محدود میکند (ASME B36.10). لولههای درزدار، با امکان تولید در قطرهای بزرگ (تا 100 اینچ یا بیشتر)، برای پروژههای خطوط لوله طولانی و بزرگمقیاس مانند انتقال گاز قارهای مناسبترند (API 5L). با وجود بهبود مقاومت درزدارها با جوشکاری پیشرفته (مانند ERW با فرکانس بالا)، لولههای مانیسمان در محیطهای خورنده (مانند H2S) و شرایط بحرانی برتری دارند. انتخاب بین این دو به نیاز پروژه، بودجه و استانداردهای فنی بستگی دارد.

برای آگاهی بیشتر به مقاله “تفاوت لوله درزدار و لوله بدون درز” در آهن بلاگ مراجع شود.

جدول های مرتبط با لوله مانیسمان

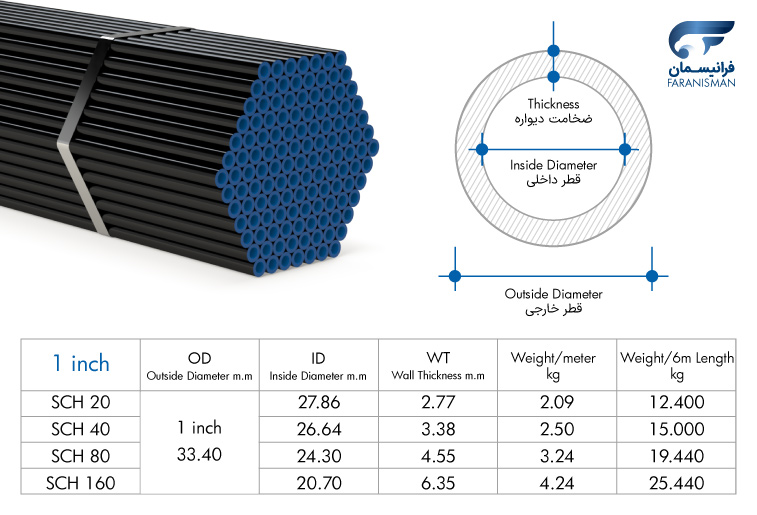

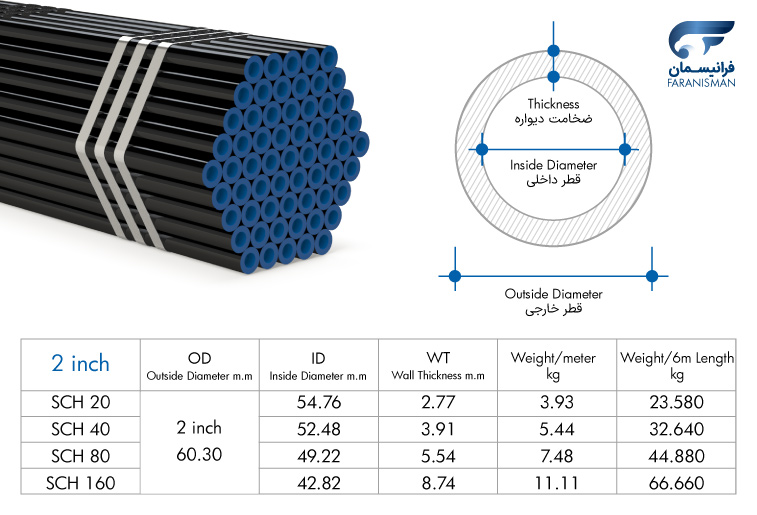

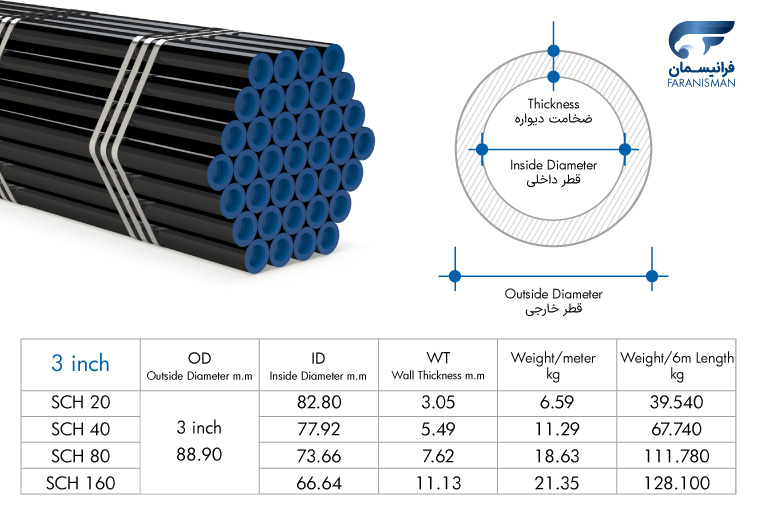

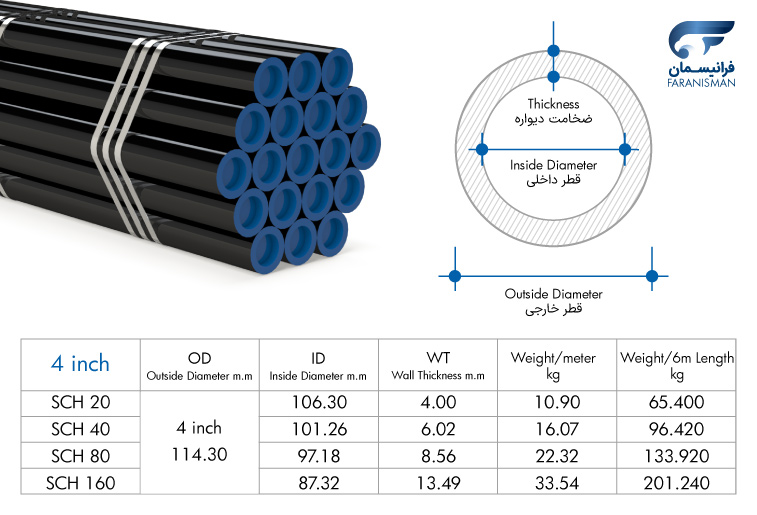

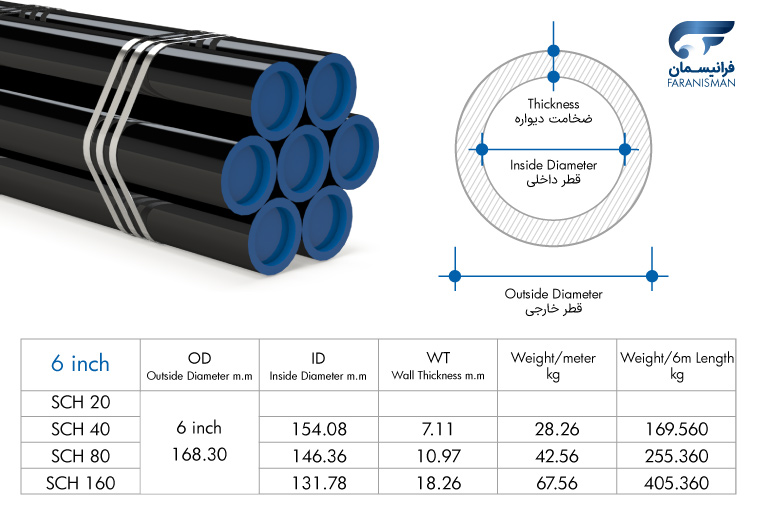

جدول لوله مانیسمان، شامل دو بخش اصلی جدول ضخامت و جدول وزن، ابزار کلیدی برای مهندسان و طراحان در انتخاب سایز لوله مانیسمان و تعیین مشخصات لوله مانیسمان است. این جداول اطلاعات دقیقی درباره ابعاد لوله مانیسمان، قطر لوله مانیسمان و وزن آن ارائه میدهند و بر اساس استانداردهای بینالمللی نظیر ASME B36.10 و ASME B36.19 تدوین شدهاند. جدول استاندارد لوله مانیسمان به مهندسان کمک میکند تا با توجه به فشار کاری، دما و نوع سیال، لوله مناسب را انتخاب کنند.

در کنار این دو جدول، جدول اشتال لوله طبق استاندارد DIN En 10210-1, 10219-2 و مقادیر برش پلاستیک لوله بدون درز نیز وجود دارند.

کاربرد جدول لوله مانیسمان در طراحی سیستمهای لولهکشی نقش حیاتی دارد و برای انتخاب سایز لوله مانیسمان مناسب جهت انتقال سیالات در صنایع مختلف مانند نفت، گاز و پتروشیمی استفاده میشود. این جدول در محاسبات مهندسی، از جمله برآورد وزن و هزینههای حملونقل و نصب، با بهرهگیری از جدول وزن لوله مانیسمان به کار میرود. همچنین، برای کنترل کیفیت، جدول استاندارد لولههای مانیسمان به اطمینان از تطابق ابعاد لوله مانیسمان با استانداردهای ASME و ASTM کمک میکند. علاوه بر این، این جداول در تعیین جنس لوله (مانند فولاد کربنی، ضدزنگ یا آلیاژی) بر اساس جدول سایز لولههای مانیسمان برای کاربردهای خاص مانند سیستمهای بویلر نیروگاهی یا خطوط انتقال سیالات خورنده مورد استفاده قرار میگیرند.

جدول ضخامت لوله مانیسمان

جدول وزن لوله مانیسمان

جدول ضخامت لوله مانیسمان، ضخامت دیواره لوله را بر اساس ردهبندیهای استاندارد (مانند Schedule 10، 40، 80، 160 و XXS) نشان میدهد. این ردهها تعیینکننده ضخامت دیواره لوله نسبت به سایز مشخص لوله هستند که برحسب واحد میلیمتر در ادامه قابل مشاهده هستند.

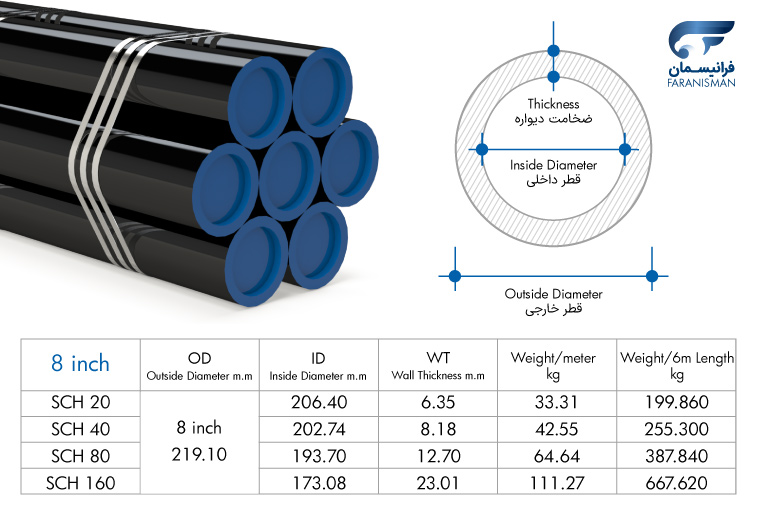

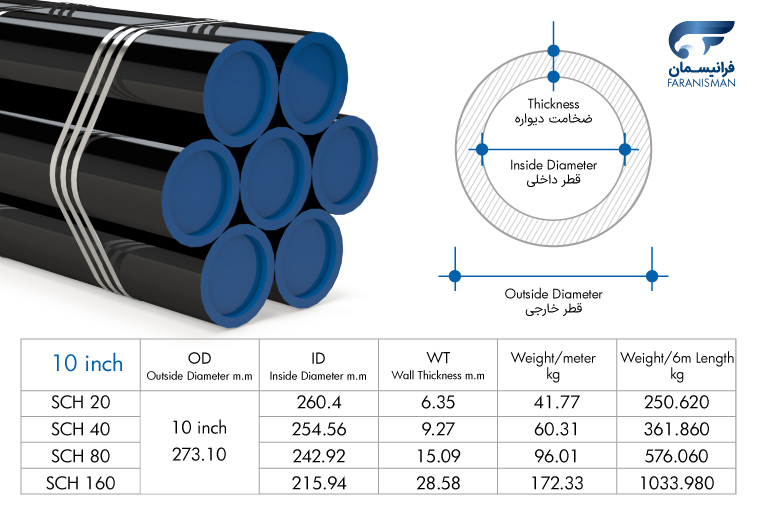

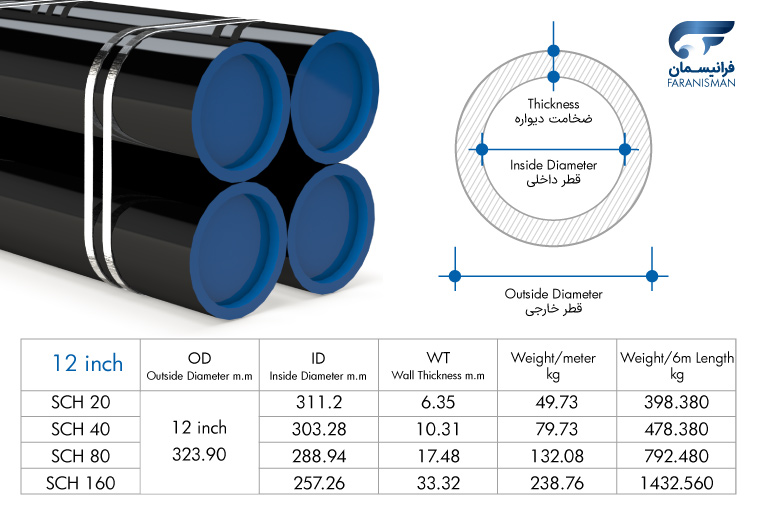

| Nominal Pipe Size (in) | Outside Diameter (m.m) | 10 | 20 | 30 | STD | 40 | 60 | XS | 80 | 100 | 120 | 140 | 160 | XXS | 5S | 10S | 40S | 80S |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1/8 | 10.3 | 1.73 | 1.73 | 2.41 | 2.41 | 1.24 | 1.73 | 2.41 | ||||||||||

| 1/4 | 13.7 | 2.24 | 2.24 | 3.02 | 3.02 | 1.65 | 2.24 | 3.02 | ||||||||||

| 3/8 | 17.1 | 2.31 | 2.31 | 3.2 | 3.2 | 1.65 | 2.31 | 3.2 | ||||||||||

| 1/2 | 21.3 | 2.77 | 2.77 | 3.73 | 3.73 | 4.78 | 7.47 | 1.65 | 2.11 | 2.77 | 3.73 | |||||||

| 3/4 | 26.7 | 2.87 | 2.87 | 3.91 | 3.91 | 5.56 | 7.82 | 1.65 | 2.11 | 2.87 | 3.91 | |||||||

| 1 | 33.4 | 3.38 | 3.38 | 4.55 | 4.55 | 6.35 | 9.09 | 1.65 | 2.77 | 3.38 | 4.55 | |||||||

| 1 1/4 | 42.2 | 3.56 | 3.56 | 4.85 | 4.85 | 6.35 | 9.7 | 1.65 | 2.77 | 3.56 | 4.85 | |||||||

| 1 1/2 | 48.3 | 3.68 | 3.68 | 5.08 | 5.08 | 7.14 | 10.15 | 1.65 | 2.77 | 3.68 | 5.08 | |||||||

| 2 | 60.3 | 3.91 | 3.91 | 5.54 | 5.54 | 8.74 | 11.07 | 1.65 | 2.77 | 3.91 | 5.54 | |||||||

| 2 1/2 | 73 | 5.16 | 5.16 | 7.01 | 7.01 | 9.53 | 14.02 | 2.11 | 3.05 | 5.16 | 7.01 | |||||||

| 3 | 88.9 | 5.49 | 5.49 | 7.62 | 7.62 | 11.13 | 15.24 | 2.11 | 3.05 | 5.49 | 7.62 | |||||||

| 3 1/2 | 101.6 | 5.74 | 5.74 | 8.08 | 8.08 | 2.11 | 3.05 | 5.74 | 8.08 | |||||||||

| 4 | 114.3 | 6.02 | 6.02 | 8.56 | 8.56 | 11.13 | 13.49 | 17.12 | 2.11 | 3.05 | 6.05 | 8.56 | ||||||

| 5 | 141.3 | 6.55 | 6.55 | 9.53 | 9.53 | 12.7 | 15.88 | 19.05 | 2.77 | 3.4 | 6.55 | 9.53 | ||||||

| 6 | 168.3 | 7.11 | 7.11 | 10.97 | 10.97 | 14.27 | 18.26 | 21.95 | 2.77 | 3.4 | 7.11 | 10.97 | ||||||

| 8 | 219.1 | 6.35 | 7.04 | 8.18 | 8.18 | 10.31 | 12.7 | 12.7 | 15.09 | 18.26 | 20.62 | 23.01 | 22.23 | 2.77 | 3.76 | 8.18 | 12.7 | |

| 10 | 273.1 | 6.35 | 7.8 | 9.27 | 9.27 | 12.7 | 12.7 | 15.09 | 18.26 | 21.44 | 25.4 | 28.58 | 25.4 | 3.4 | 4.19 | 9.27 | 12.7 | |

| 12 | 323.9 | 6.35 | 8.38 | 9.53 | 10.31 | 14.27 | 12.7 | 17.48 | 21.44 | 25.4 | 28.58 | 33.32 | 25.4 | 3.96 | 4.57 | 9.52 | 12.7 | |

| 14 | 355.6 | 6.35 | 7.92 | 9.53 | 9.53 | 11.13 | 15.09 | 12.7 | 19.05 | 23.83 | 27.79 | 31.75 | 35.71 | 3.96 | 4.78 | |||

| 16 | 406.4 | 6.35 | 7.92 | 9.53 | 9.53 | 12.7 | 16.66 | 12.7 | 21.44 | 26.19 | 30.96 | 36.53 | 40.49 | 4.19 | 4.78 | |||

| 18 | 457 | 6.35 | 7.92 | 11.13 | 9.53 | 14.27 | 19.05 | 12.7 | 23.88 | 29.36 | 34.93 | 39.67 | 45.24 | 4.19 | 7.78 | |||

| 20 | 508 | 6.35 | 9.53 | 12.7 | 9.53 | 15.09 | 20.62 | 12.7 | 26.19 | 32.54 | 38.1 | 44.45 | 50.01 | 4.78 | 5.54 | |||

| 22 | 559 | 6.35 | 9.53 | 12.7 | 9.53 | 22.23 | 12.7 | 28.58 | 34.93 | 41.28 | 47.63 | 53.98 | 4.78 | 5.54 | ||||

| 24 | 610 | 6.35 | 9.53 | 14.27 | 9.53 | 17.48 | 24.61 | 12.7 | 30.96 | 38.89 | 46.02 | 52.37 | 59.54 | 5.54 | 6.35 | |||

| 26 | 660 | 7.92 | 12.7 | 9.53 | 12.7 | |||||||||||||

| 28 | 711 | 7.92 | 12.7 | 15.88 | 9.53 | 12.7 | ||||||||||||

| 30 | 762 | 7.92 | 12.7 | 15.88 | 9.53 | 12.7 | 6.35 | 7.92 | ||||||||||

| 32 | 813 | 7.92 | 12.7 | 15.88 | 9.53 | 17.48 | 12.7 | |||||||||||

| 34 | 864 | 7.92 | 12.7 | 15.88 | 9.53 | 17.48 | 12.7 | |||||||||||

| 36 | 914 | 7.92 | 12.7 | 15.88 | 9.53 | 19.05 | 12.7 | |||||||||||

| 38 | 956 | 9.53 | 12.7 | |||||||||||||||

| 40 | 1016 | 9.53 | 12.7 | |||||||||||||||

| 42 | 1067 | 9.53 | 12.7 | |||||||||||||||

| 44 | 1118 | 9.53 | 12.7 | |||||||||||||||

| 46 | 1168 | 9.53 | 12.7 | |||||||||||||||

| 48 | 1219 | 9.53 | 12.7 |

جدول وزن لوله مانیسمان، وزن واحد طول لوله (بر حسب کیلوگرم بر متر) را بر اساس سایز لولههای مانیسمان و ضخامت دیواره مشخص میکند. این جدول برای محاسبات مهندسی مانند برآورد هزینه حملونقل، طراحی سازه و انتخاب تجهیزات نصب ضروری است. وزن لوله به جنس (فولاد کربنی، ضدزنگ یا آلیاژی) و ابعاد لوله مانیسمان بستگی دارد.

| Nominal Pipe Size (in) | Outside Diameter (m.m) | 10 | 20 | 30 | STD | 40 | 60 | XS | 80 | 100 | 120 | 140 | 160 | XXS | 5S | 10S | 40S | 80S |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1/8 | 10.3 | 0.37 | 0.37 | 0.47 | 0.47 | 0.28 | 0.36 | 0.48 | ||||||||||

| 1/4 | 13.7 | 0.63 | 0.63 | 0.8 | 0.8 | 0.51 | 0.64 | 0.82 | ||||||||||

| 3/8 | 17.1 | 0.84 | 0.84 | 1.1 | 1.1 | 0.64 | 0.86 | 1.12 | ||||||||||

| 1/2 | 21.3 | 1.27 | 1.27 | 1.62 | 1.62 | 1.96 | 2.55 | 0.82 | 1.01 | 1.3 | 1.65 | |||||||

| 3/4 | 26.7 | 1.69 | 1.69 | 2.2 | 2.2 | 2.9 | 3.64 | 1.04 | 1.31 | 1.71 | 2.24 | |||||||

| 1 | 33.4 | 2.5 | 2.5 | 3.24 | 3.24 | 4.24 | 5.45 | 1.33 | 2.13 | 2.55 | 3.29 | |||||||

| 1 1/4 | 42.2 | 3.39 | 3.39 | 4.47 | 4.47 | 5.61 | 7.77 | 1.68 | 2.76 | 3.46 | 4.56 | |||||||

| 1 1/2 | 48.3 | 4.05 | 4.05 | 5.41 | 5.41 | 7.25 | 9.56 | 1.96 | 3.17 | 4.13 | 5.51 | |||||||

| 2 | 60.3 | 5.44 | 5.44 | 7.48 | 7.48 | 11.11 | 13.44 | 2.44 | 4.01 | 5.54 | 7.63 | |||||||

| 2 1/2 | 73 | 8.63 | 8.63 | 11.41 | 11.41 | 14.92 | 20.39 | 3.77 | 5.36 | 8.81 | 11.64 | |||||||

| 3 | 88.9 | 11.29 | 11.29 | 15.27 | 15.27 | 21.35 | 27.68 | 4.6 | 6.59 | 11.52 | 15.58 | |||||||

| 3 1/2 | 101.6 | 13.57 | 13.57 | 18.63 | 18.63 | 5.29 | 7.55 | 1384 | 19.01 | |||||||||

| 4 | 114.3 | 16.07 | 16.07 | 22.32 | 22.32 | 28.32 | 33.54 | 41.03 | 5.96 | 8.52 | 16.4 | 22.77 | ||||||

| 5 | 141.3 | 21.77 | 21.77 | 30.97 | 30.97 | 40.28 | 49.11 | 57.43 | 9.67 | 11.82 | 22.2 | 31.59 | ||||||

| 6 | 168.3 | 28.26 | 28.26 | 42.56 | 42.56 | 54.2 | 67.56 | 79.22 | 11.55 | 14.13 | 28.83 | 43.42 | ||||||

| 8 | 219.1 | 33.31 | 36.81 | 42.55 | 42.55 | 53.08 | 64.64 | 64.64 | 75.92 | 90.44 | 100.92 | 111.27 | 107.92 | 15.09 | 20.37 | 43.39 | 65.59 | |

| 10 | 273.1 | 41.77 | 51.03 | 60.31 | 60.31 | 81.55 | 81.55 | 96.01 | 114.75 | 133.06 | 155.15 | 172.33 | 155.15 | 23.08 | 28.34 | 61.52 | 83.19 | |

| 12 | 323.9 | 49.73 | 65.2 | 73.88 | 79.73 | 108.96 | 97.49 | 132.08 | 159.91 | 186.97 | 208.14 | 238.76 | 186.97 | 31.89 | 36.73 | 75.52 | 99.43 | |

| 14 | 355.6 | 54.69 | 67.9 | 81.33 | 81.33 | 94.55 | 126.71 | 107.38 | 158.1 | 194.96 | 224.65 | 253.58 | 281.7 | 35.06 | 42.14 | |||

| 16 | 406.4 | 62.64 | 77.83 | 93.27 | 93.27 | 123.3 | 160.12 | 123.3 | 203.53 | 245.56 | 286.64 | 333.19 | 265.35 | 42.41 | 48.26 | |||

| 18 | 457 | 7.57 | 87.71 | 122.38 | 105.16 | 155.8 | 205.74 | 139.15 | 254.55 | 309.62 | 363.56 | 408.26 | 469.37 | 47.77 | 60.46 | |||

| 20 | 508 | 78.55 | 117.15 | 155.12 | 117.15 | 183.42 | 247.83 | 155.12 | 311.17 | 381.53 | 441.49 | 508.11 | 564.81 | 60.46 | 70 | |||

| 22 | 559 | 86.54 | 129.13 | 171.09 | 129.13 | 294.26 | 171.09 | 373.83 | 451.42 | 527.02 | 600.63 | 672.26 | 66.57 | 77.06 | ||||

| 24 | 610 | 94.53 | 141.12 | 209.64 | 141.12 | 255.41 | 355.26 | 187.03 | 442.08 | 547.71 | 640.03 | 720.15 | 808.22 | 84.16 | 96.37 | |||

| 26 | 660 | 127.36 | 202.72 | 152.87 | 202.72 | |||||||||||||

| 28 | 711 | 137.32 | 218.69 | 271.21 | 164.85 | 218.69 | ||||||||||||

| 30 | 762 | 147.28 | 234.67 | 292.18 | 176.84 | 234.67 | 6.35 | 7.92 | ||||||||||

| 32 | 813 | 157.24 | 250.64 | 312.15 | 188.82 | 342.91 | 250.64 | |||||||||||

| 34 | 864 | 167.2 | 266.61 | 332.12 | 200.31 | 364.9 | 266.61 | |||||||||||

| 36 | 914 | 176.96 | 282.27 | 351.7 | 212.56 | 420.42 | 282.27 | |||||||||||

| 38 | 956 | 224.54 | 298.24 | |||||||||||||||

| 40 | 1016 | 236.53 | 314.22 | |||||||||||||||

| 42 | 1067 | 248.52 | 330.19 | |||||||||||||||

| 44 | 1118 | 260.5 | 346.16 | |||||||||||||||

| 46 | 1168 | 272.25 | 351.82 | |||||||||||||||

| 48 | 1219 | 284.24 | 377.79 |

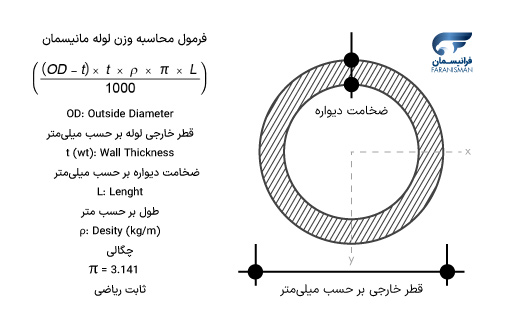

محاسبه وزن لوله مانیسمان

محاسبه وزن لوله مانیسمان بر اساس ابعاد هندسی و چگالی انجام میشود. دراین محسابه، ابتدا قطر داخلی با کم کردن ضخامت دیواره (t) از قطر خارجی (OD) محاسبه شده و سپس در ضخامت ضرب میشود. این سطح مقطع در طول لوله (L) ضرب شده تا حجم فلز مشخص گردد. با ضرب حجم در چگالی ماده (ρ)، جرم لوله به دست میآید و برای تبدیل به کیلوگرم، مقدار نهایی بر 1000 تقسیم میشود.

محاسبه گر وزن لوله مانیسمان

عوامل موثر بر قیمت لوله مانیسمان

قیمت لوله مانیسمان (لوله بدون درز) تحت تأثیر عوامل متعددی قرار دارد که هر یک بطور مستقیم یا غیرمستقیم بر هزینه تولید، عرضه و تقاضا اثر میگذارند. بر اساس تحلیلها و دادههای بروز تا سال 2025 (از منابع معتبری مانند گزارشهای Mysteel و سایتهای صنعتی مانند hu-steel.com و permanentsteel.com)،این عوامل شامل هزینههای مواد خام، فرایند تولید، تقاضای بازار و عوامل خارجی مانند تحریمها و نوسانات جهانی هستند. در ادامه، عوامل موثر بر قیمت لوله مانیسمان بصورت دقیق بررسی شده و تأثیر آن بر قیمت توضیح داده میشود. این تحلیل بر پایه استانداردهای صنعتی (مانند ASTM و API) و روندهای بازار 2025 (مانند افزایش هزینههای انرژی و مواد خام) ارائه شدهاست.

1. هزینه مواد خام

مواد اولیه مانند شمش فولادی، سنگ آهن، کروم، نیکل و مولیبدن (برای فولاد کربنی، ضدزنگ یا آلیاژی) پایه تولید لوله مانیسمان را تشکیل میدهند. در 2025، قیمت سنگ آهن و شمش فولادی تحت تأثیر تقاضای جهانی (مانند پروژههای زیرساختی چین) و اختلالات زنجیره تأمین (مانند جنگها یا تغییرات آبوهوایی) قرار دارد.

این عامل بیشترین سهم (تا 50-60% هزینه تولید) را دارد. افزایش قیمت سنگ آهن (مانند جهش 20-30% در 2025 به دلیل تقاضای بالا در بخش انرژی) مستقیماً قیمت لوله را بالا میبرد. برای مثال، فولاد ضدزنگ (با نیکل بالا) 2-5 برابر گرانتر از فولاد کربنی است، که قیمت نهایی لوله را از حدود 1000 دلار/تن به بیش از 5000 دلار/تن میرساند.

2. فرایند و هزینههای تولید

تولید لوله مانیسمان شامل اکستروژن گرم یا نورد شمش فولادی است که نیاز به تجهیزات پیشرفته، انرژی زیاد (کورههای حرارتی) و نیروی کار ماهر دارد. در 2025، پیشرفتهای فناوری مانند نورد سرد دقیقتر، اما هزینهبرتر شدهاند.

روش تولید لوله مانیسمان 20-30% گرانتر از لولههای درزدار است. افزایش هزینه انرژی (مانند برق و گاز طبیعی، که در 2025 به دلیل تورم انرژی جهانی 15-25% رشد کرده) قیمت را افزایش میدهد. همچنین، هزینههای کنترل کیفیت (تستهای غیرمخرب مانند UT یا RT) میتواند 5-10% به قیمت اضافه کند.

3. ابعاد و مشخصات فنی

قطر (از 1/8 تا 24 اینچ)، ضخامت دیواره (Sch 10 تا XXS) و طول (استاندارد 6-12 متر یا سفارشی) بر اساس استانداردهای ASME B36.10 تعیین میشوند. در 2025، تقاضای لولههای با قطر بزرگ برای پروژههای نفتی افزایش یافته. لولههای با قطر بزرگتر (بالای 12 اینچ) یا ضخامت بیشتر (Sch 80+) به دلیل مصرف مواد و دشواری تولید، 30-50% گرانتر هستند. سفارشهای سفارشی (مانند طول 18 متر) هزینههای تنظیم خط تولید را اضافه میکند، که میتواند قیمت را 10-20% افزایش دهد.

4. استانداردها و گریدهای کیفی

استانداردهایی مانند ASTM A106، API 5L یا DIN 2448 نیاز به تستهای دقیق (مانند تست هیدرواستاتیک) و گواهینامههای MTC دارند. استانداردهای سختگیرانهتر (مانند API برای نفت و گاز) هزینه تست و بازرسی را افزایش میدهد (تا 10-15%). گریدهای آلیاژی (مانند P91) به دلیل ترکیب شیمیایی پیچیده، قیمت را 20-40% بالاتر میبرند.

5. تقاضا و عرضه بازار

تقاضا؛ از صنایع نفت و گاز، پتروشیمی، نیروگاهی و ساختمانی ناشی میشود. تقاضای بالا و کمبود عرضه میتواند قیمت را افزایش میدهد.

6. هزینههای انرژی و عملیاتی

تولید لوله مانیسمان نیاز به انرژی زیاد برای حرارتدهی و نورد دارد. این عامل 10-15% از هزینه تولید را تشکیل میدهد. افزایش قیمت انرژی مستقیماً قیمت لوله مانیسمان را بالا میبرد.

7. نوسانات ارزی

بسیاری از لولههای مانیسمان وارداتی هستند (از چین، هند یا اروپا). در 2025، نوسانات دلار، تعرفهها و تحریمها بر واردات تأثیر گذاشتهاند. با افزایش نرخ ارز، قیمت لوله های مانیسمان افزایش میابد.

8. حملونقل و لجستیک

وزن لوله (بر اساس جدول ASME) و فاصله حمل (داخلی یا دریایی) هزینهها را تعیین میکند. در 2025، اختلالات زنجیره تأمین (مانند مشکلات کانال سوئز) هزینهها را افزایش داده.

لولههای سنگینتر (مانند Sch 160) هزینه حمل را 5-10% افزایش میدهند. حمل بینالمللی میتواند 10-15% به قیمت اضافه کند، بهویژه در شرایط تورمی 2025.

9. پوششها و عملیات تکمیلی

پوششهایی مانند اپوکسی، گالوانیزه یا عملیات حرارتی (نرمالسازی) برای مقاومت در برابر خوردگی اضافه میشوند. این عملیات 10-20% به قیمت اضافه میکنند. در 2025، تقاضای پوششهای پیشرفته برای محیطهای دریایی قیمت را بالاتر برده.

10. برند، محل تولید و عوامل اقتصادی کلان

برندهای معتبر (مانند Tenaris) و تولیدکنندگان (ایرانی، چینی، آلمانی) متفاوت هستند. عوامل کلان مانند تورم، رکود اقتصادی یا رشد جهانی تأثیرگذارند. برندهای اروپایی 30-50% گرانتر هستند. رکود اقتصادی (مانند کاهش تقاضا در اروپا) قیمت را کاهش میدهد، در حالی که رشد (در آسیا) آن را افزایش میدهد.

11. تحریمها و عوامل ژئوپلیتیکی

در بازارهایی مانند ایران، تحریمها دسترسی به مواد یا فناوری را محدود میکنند. در 2025، تنشهای جهانی (مانند جنگ اوکراین) بر زنجیره تأمین تأثیر گذاشته. تحریمها هزینه تأمین را 20-40% افزایش میدهند، زیرا واردات غیرمستقیم یا تولید داخلی گرانتر میشود.

خرید لوله مانیسمان

خرید لوله مانیسمان نیازمند دقت در جزئیات فنی و استانداردهای صنعتی است تا کیفیت، دوام و عملکرد پروژههای نفت، گاز، پتروشیمی، نیروگاهی و ساختمانی تضمین شود. فرانیسمان در تهران، بعنوان فروشنده لوله مانیسمان، با ارائه سرتیفیکیت معتبر و فاکتور رسمی از شرکت فرهمند فولاد فلز آمین، انتخابی مطمئن برای خریدار لوله مانیسمان است. برای خرید انواع مختلف لوله های مانیسمان استانداردهایی مانند ASTM A106 (دما و فشار بالا)، API 5L (خطوط نفت و گاز) و ASME B36.10 (ابعاد) باید بررسی شوند. خریدار لوله مانیسمان باید گواهینامه MTC (EN 10204، نوع 3.1 یا 3.2) را درخواست کند تا تطابق کیفیت تأیید شود. جنس لوله (فولاد کربنی A106 Gr.B، ضدزنگ 304/316 یا آلیاژی P11/P22) باید با سیال (نفت، گاز، مواد شیمیایی) و محیط (مانند H2S) سازگار باشد. برای خرید لوله مانیسمان استیل، ترکیب شیمیایی (کروم، نیکل) در MTC بررسی شود. ابعاد (قطر 1/8 تا 24 اینچ، ضخامت Sch 10 تا XXS، طول 6 یا 12 متر) باید با فشار کاری (544 بار برای رده 40، 760 بار برای رده 80) هماهنگ باشد.

کیفیت لوله های مانیسمان با تستهای غیرمخرب (NDT) مانند اولتراسونیک (UT)، رادیوگرافی (RT) و هیدرواستاتیک (170-190 بار برای سایز 1 اینچ) تضمین میشود، تا از نبود عیوب (ترک، حفره) اطمینان حاصل شود. پوششهای محافظ (اپوکسی، گالوانیزه، پلیاتیلن با ضخامت 200-300 میکرومتر، مطابق ISO 12944) برای محیطهای خورنده ضروری است. متأسفانه، برخی فروشندگان سودجو لوله های مغایر را با رنگآمیزی یا مارکگذاری جعلی بهعنوان مانیسمان عرضه میکنند که استحکام لازم را ندارند و میتوانند پروژههای صنعتی را به خطر بیندازند. فرانیسمان با ارائه مستندات معتبر و سرتیفیکیت های رسمی تولیدکنندگان داخلی و یا وارداتی، این ریسک را حذف میکند. تولیدکنندگان معتبر مانند کاوه، اهواز یا برندهای چینی باید گواهینامه ISO 9001 داشته باشند. طیف گستردهای از لوله های مانیسمان در بازار، وارداتی از چین هستند. لوله مانیسمان چینی دارای انواع کاملی از نوع کربن استیل، استلس استیل در سایزها و ضخامتها و ردههای مختلف است.

خرید لوله مانیسمان کاوه و خرید لوله مانیسمان اهواز به دلیل تولید داخلی نسبت به خرید لوله مانیسمان وارداتی اقتصادیترند. برای کاربردهای خاص (مانند خطوط نفت با API 5L X65 یا مواد شیمیایی با ASTM A312)، مشورت با مهندس پایپینگ ضروری است. فرانیسمان، بهعنوان شریک همیشگی، با ارائه لولههای مانیسمان با کیفیت و استانداردهای ASME B36.10، ASTM A53/A106 و API 5L، شفافیت و اعتبار را تضمین میکند. برای خرید و کسب اطلاعات بیشتر، شماره تماس 02166316413 پل ارتباطی شما با فرانیسمان است.

فرایند خرید لوله مانیسمان

تجارتخانه آهن و فولاد فرانیسمان؛ در فرایند خرید لوله مانیسمان از ابتدا تا انتها همراه شماست تا تجربهی یک خرید مطمئن و حرفهای داشته باشید.جهت دریافت اطلاعات تکمیلی یا هرگونه راهنمایی، شماره 02166316413 پل ارتباطی شما با ما خواهد بود.

1. درخواست خرید

درخواست خرید، مهمترین مرحله در فرآیند خرید آهن آلات است. با ارسال درخواست خرید، شما به ما اجازه میدهید تا درخواستتان را به دقت بررسی کنیم و بهترین گزینهها را برای شما ارائه دهیم.

2. صدور پیش فاکتور

با ارسال پیشفاکتور به شما، اطلاعات کاملی از محصولات و قیمتها به شما ارائه میشود تا قبل از خرید، اطلاعات لازم را داشته باشید و تصمیمگیری مناسبی انجام دهید.

3. نحوه پرداخت

با توجه به جزئیات اشاره شده در پیشفاکتور و توافق صورت گرفته، میتوانید مبلغ مندرج در پیش فاکتور خود را، به صورت نقدی یا اعتباری تسویه کنید.

4. واریز و تکمیل وجه

برای تسریع و تامین سفارش خود، نسبت به تکمیل وجه مبلغ مربوطه اقدام نمایید تا فرآیند تحویل سفارش شما سریعتر انجام پذیرد.

5. بارگیری و حمل کالا

کالاهای خریداری شده بر اساس هماهنگی فی ما بین طرفین در مورد هزینه های مربوط به انبارداری و حمل کالا، ارسال میگردد.

6. صدور فاکتور رسمی

با مشخص شدن بهای نهایی و قطعی معامله، فاکتور رسمی و صورتحساب الکترونیکی قابل ارسال به سامانه مودیان، ثبت و صادر میگردد.